在SMT貼片加工中,BGA(球柵陣列封裝)元件的焊接質(zhì)量直接決定終端產(chǎn)品的可靠性,而虛焊是BGA焊接中最常見(jiàn)且隱蔽的缺陷之一。一旦出現(xiàn)BGA虛焊,不僅會(huì)導(dǎo)致產(chǎn)品功能失效、返工成本增加,還可能引發(fā)批量質(zhì)量事故,影響客戶信任。1943科技將從BGA虛焊預(yù)防措施和X-Ray檢測(cè)參數(shù)設(shè)置兩大核心維度,提供實(shí)操性技術(shù)指南,助力SMT行業(yè)伙伴提升BGA焊接良率,降低生產(chǎn)風(fēng)險(xiǎn)。

一、BGA虛焊的核心預(yù)防措施

BGA虛焊的產(chǎn)生與PCB設(shè)計(jì)、物料選擇、工藝參數(shù)等多個(gè)環(huán)節(jié)密切相關(guān),需從源頭把控,構(gòu)建全流程預(yù)防體系。

1.PCB設(shè)計(jì)與焊盤(pán)優(yōu)化

- 嚴(yán)格控制BGA焊盤(pán)尺寸精度,確保焊盤(pán)直徑與錫球直徑匹配,通常焊盤(pán)直徑比錫球直徑小0.1-0.2mm,避免焊盤(pán)過(guò)大導(dǎo)致錫膏量不足或過(guò)小導(dǎo)致錫膏溢出。

- 優(yōu)化PCB板BGA區(qū)域的散熱設(shè)計(jì),避免局部散熱過(guò)快導(dǎo)致焊點(diǎn)冷卻不均,可通過(guò)增加散熱過(guò)孔或調(diào)整銅皮分布實(shí)現(xiàn)。

- 確保BGA焊盤(pán)表面鍍層質(zhì)量,優(yōu)先選擇抗氧化性強(qiáng)的鍍層工藝,避免鍍層氧化或脫落影響焊接性能。

2.焊膏選擇與管控

- 根據(jù)BGA元件的引腳間距和焊接要求,選擇合適粒徑的焊膏,細(xì)間距BGA(引腳間距≤0.5mm)建議選用3號(hào)或4號(hào)粉焊膏,確保焊膏填充均勻。

- 嚴(yán)格遵守焊膏儲(chǔ)存條件,未開(kāi)封焊膏需在2-10℃環(huán)境下儲(chǔ)存,使用前需回溫4-8小時(shí),回溫后充分?jǐn)嚢?-3分鐘,避免焊膏中助焊劑分布不均。

- 控制焊膏印刷厚度,通常印刷厚度為焊膏粒徑的1.5-2倍,可通過(guò)鋼網(wǎng)厚度調(diào)整,確保每個(gè)焊盤(pán)的焊膏量一致。

3.BGA貼裝工藝控制

- 保證貼裝設(shè)備的精度,貼裝時(shí)BGA元件中心與PCB焊盤(pán)中心的偏移量需控制在0.1mm以?xún)?nèi),避免偏移導(dǎo)致焊點(diǎn)受力不均。

- 控制貼裝壓力,壓力過(guò)大會(huì)導(dǎo)致錫球變形或焊膏擠出,壓力過(guò)小則可能導(dǎo)致元件與焊膏接觸不良,建議根據(jù)BGA重量和尺寸調(diào)整壓力,通常在0.1-0.3N之間。

- 貼裝后及時(shí)進(jìn)入回流焊工序,避免BGA在空氣中暴露時(shí)間過(guò)長(zhǎng),導(dǎo)致焊膏吸潮或氧化。

4.回流焊工藝優(yōu)化

- 制定合理的回流焊溫度曲線,根據(jù)焊膏的熔點(diǎn)和BGA元件的耐熱性,設(shè)置預(yù)熱區(qū)、恒溫區(qū)、回流區(qū)和冷卻區(qū)的溫度與時(shí)間。

- 預(yù)熱區(qū):溫度從室溫升至150-180℃,升溫速率控制在1-3℃/s,避免升溫過(guò)快導(dǎo)致焊膏飛濺。

- 恒溫區(qū):溫度保持在180-200℃,時(shí)間60-120s,確保助焊劑充分活化,去除焊點(diǎn)氧化物。

- 回流區(qū):峰值溫度需高于焊膏熔點(diǎn)20-40℃(通常為220-240℃),峰值時(shí)間10-20s,確保錫球完全融化并形成良好焊點(diǎn)。

- 冷卻區(qū):降溫速率控制在2-5℃/s,避免降溫過(guò)快導(dǎo)致焊點(diǎn)產(chǎn)生內(nèi)應(yīng)力。

二、X-Ray檢測(cè)參數(shù)設(shè)置手冊(cè)(BGA虛焊檢測(cè)專(zhuān)用)

BGA元件的焊點(diǎn)位于封裝底部,傳統(tǒng)光學(xué)檢測(cè)無(wú)法識(shí)別,X-Ray檢測(cè)是判斷BGA虛焊的核心手段。合理設(shè)置檢測(cè)參數(shù),可精準(zhǔn)識(shí)別虛焊、空焊、錫球偏位等缺陷,以下為1943科技基于多年SMT加工經(jīng)驗(yàn)總結(jié)的參數(shù)設(shè)置指南。

1.X-Ray檢測(cè)參數(shù)核心作用

X-Ray檢測(cè)通過(guò)調(diào)整管電壓、管電流、放大倍數(shù)等參數(shù),控制射線穿透能力和圖像清晰度,實(shí)現(xiàn)對(duì)BGA焊點(diǎn)內(nèi)部結(jié)構(gòu)的可視化。參數(shù)設(shè)置需根據(jù)BGA元件尺寸、PCB厚度、焊點(diǎn)類(lèi)型靈活調(diào)整,核心目標(biāo)是讓焊點(diǎn)與背景形成明顯對(duì)比度,便于缺陷識(shí)別。

2.關(guān)鍵參數(shù)設(shè)置標(biāo)準(zhǔn)

| 參數(shù)類(lèi)別 | 作用 | 常規(guī)設(shè)置范圍 | 調(diào)整依據(jù) |

|---|---|---|---|

| 管電壓(kV) | 控制射線穿透能力 | 60-120kV | PCB厚度越厚、BGA尺寸越大,電壓越高 |

| 管電流(μA) | 控制射線強(qiáng)度,影響圖像亮度 | 10-100μA | 電壓升高時(shí),適當(dāng)降低電流避免過(guò)曝 |

| 放大倍數(shù) | 控制圖像清晰度,聚焦焊點(diǎn)細(xì)節(jié) | 50-200倍 | BGA引腳間距越小,放大倍數(shù)越高 |

| 檢測(cè)角度 | 呈現(xiàn)焊點(diǎn)三維結(jié)構(gòu),識(shí)別隱藏缺陷 | 0°-45° | 常規(guī)檢測(cè)用0°,疑似虛焊時(shí)用15°-30° |

| 曝光時(shí)間(ms) | 控制射線照射時(shí)間,影響圖像質(zhì)量 | 50-500ms | 電流較小時(shí),適當(dāng)延長(zhǎng)曝光時(shí)間 |

3.不同場(chǎng)景下的參數(shù)調(diào)整示例

- 常規(guī)BGA檢測(cè)(引腳間距0.8mm,PCB厚度1.6mm)

- 管電壓:80kV;管電流:30μA;放大倍數(shù):100倍;檢測(cè)角度:0°;曝光時(shí)間:100ms

- 細(xì)間距BGA檢測(cè)(引腳間距0.5mm,PCB厚度1.2mm)

- 管電壓:70kV;管電流:20μA;放大倍數(shù):150倍;檢測(cè)角度:0°;曝光時(shí)間:150ms

- 疑似虛焊復(fù)檢(任意BGA類(lèi)型)

- 管電壓:90kV;管電流:40μA;放大倍數(shù):200倍;檢測(cè)角度:20°-30°;曝光時(shí)間:200ms

4.參數(shù)調(diào)試注意事項(xiàng)

- 首次調(diào)試時(shí),先固定管電壓和管電流的基礎(chǔ)值,再調(diào)整放大倍數(shù)和曝光時(shí)間,確保圖像清晰無(wú)噪點(diǎn)。

- 檢測(cè)過(guò)程中,若出現(xiàn)焊點(diǎn)與背景對(duì)比度低,可適當(dāng)提高管電壓或延長(zhǎng)曝光時(shí)間;若圖像過(guò)亮(過(guò)曝),則降低管電流或縮短曝光時(shí)間。

- 每批次BGA檢測(cè)前,需用標(biāo)準(zhǔn)樣板校準(zhǔn)參數(shù),確保不同批次檢測(cè)結(jié)果的一致性。

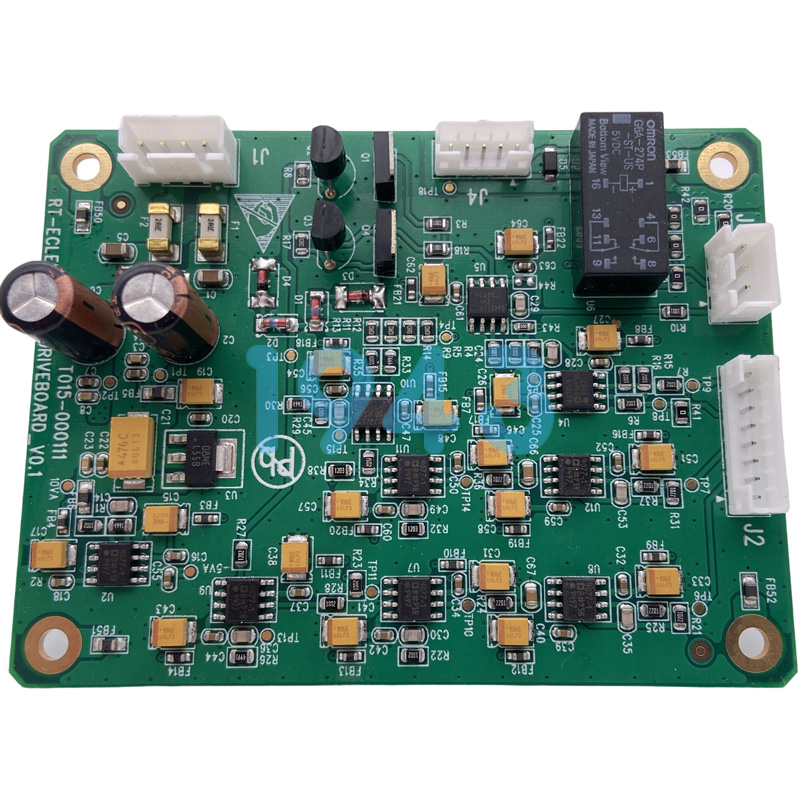

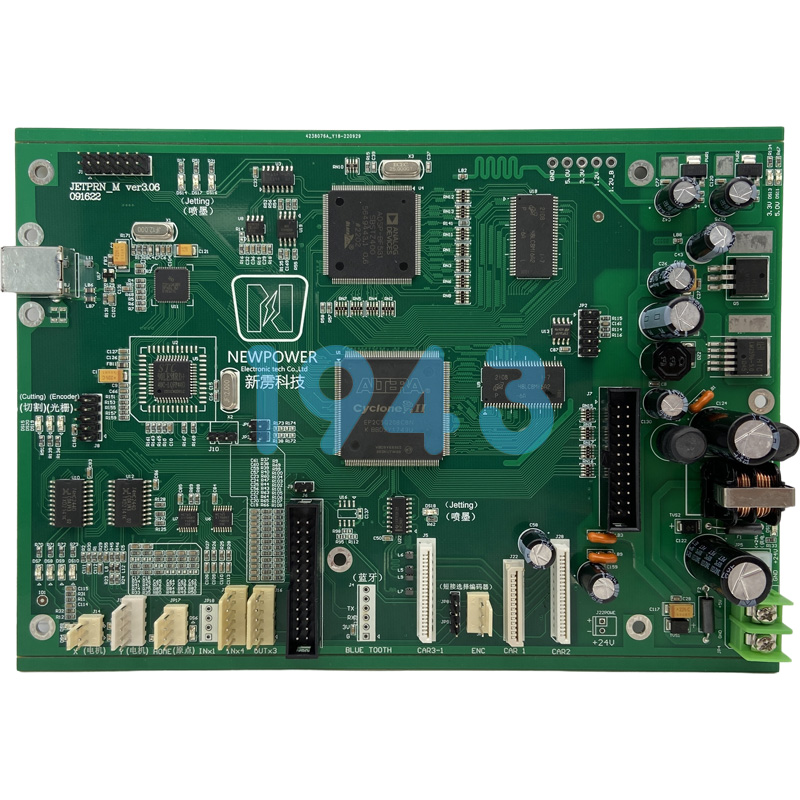

三、1943科技:BGA加工與檢測(cè)一站式解決方案

作為專(zhuān)業(yè)的SMT貼片加工廠,1943科技深耕BGA焊接工藝多年,針對(duì)BGA虛焊問(wèn)題構(gòu)建了“預(yù)防+檢測(cè)”雙重保障體系,助力客戶提升產(chǎn)品可靠性。

- 工藝保障:配備高精度貼裝設(shè)備和回流焊爐,可根據(jù)不同BGA型號(hào)定制焊接工藝,焊膏印刷精度控制在±0.01mm,貼裝定位精度達(dá)±0.02mm。

- 檢測(cè)實(shí)力:引進(jìn)先進(jìn)X-Ray檢測(cè)設(shè)備,支持最大200倍放大檢測(cè),結(jié)合自主優(yōu)化的參數(shù)設(shè)置方案,可實(shí)現(xiàn)BGA虛焊、空焊等缺陷的100%識(shí)別。

- 定制服務(wù):針對(duì)醫(yī)療電子、工業(yè)控制、汽車(chē)電子等不同行業(yè)的BGA加工需求,提供從PCB設(shè)計(jì)優(yōu)化、工藝制定到檢測(cè)驗(yàn)證的全流程定制服務(wù),降低客戶生產(chǎn)風(fēng)險(xiǎn)。

如果您在BGA貼片加工中遇到虛焊難題,或需要獲取專(zhuān)屬的SMT貼片加工服務(wù),歡迎聯(lián)系1943科技,我們將為您提供一對(duì)一技術(shù)支持,助力您的產(chǎn)品實(shí)現(xiàn)高質(zhì)量生產(chǎn)。

2024-04-26

2024-04-26