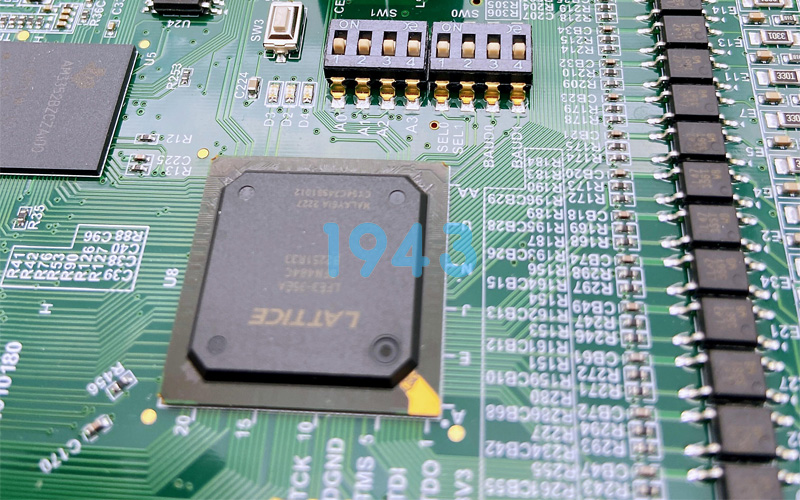

在工業4.0、汽車電子、航空航天及高端通信設備等領域,電子系統對PCB(印刷電路板)的集成度、可靠性及信號傳輸性能提出了前所未有的嚴苛要求。高密度互連(HDI)板憑借其微孔化、薄型化及高布線密度特性,成為支撐這些領域核心功能的關鍵載體。然而,HDI板的SMT(表面貼裝技術)貼片工藝面臨多重技術挑戰,尤其是信號完整性問題直接影響系統穩定性與產品壽命。1943科技深耕精密制造領域,通過工藝優化與材料創新,為工業級應用提供高可靠性的HDI板SMT貼片解決方案。

一、HDI板SMT貼片的核心挑戰:工業場景下的技術攻堅

1. 微孔加工與層間對準的精度要求

工業級HDI板需滿足高頻信號傳輸(如千兆以太網、5G基站)及高可靠性需求,其微孔直徑通常≤0.1mm,盲孔深度比可達1:1.5。微孔內壁鍍銅均勻性、孔徑精度及層間對準偏差,直接影響阻抗控制與信號完整性。例如,孔徑偏差超過8%可能導致差分對阻抗失配,引發信號反射;層間偏移超過40μm則可能造成開路或短路,導致系統故障。

1943科技解決方案:

- 采用紫外激光與機械鉆孔復合工藝,結合等離子清洗技術,將孔壁粗糙度控制在0.8μm以內,降低信號傳輸損耗;

- 通過高精度X射線層壓檢測系統,實時監控層間對準精度,確保偏差≤25μm,滿足工業級嚴苛標準。

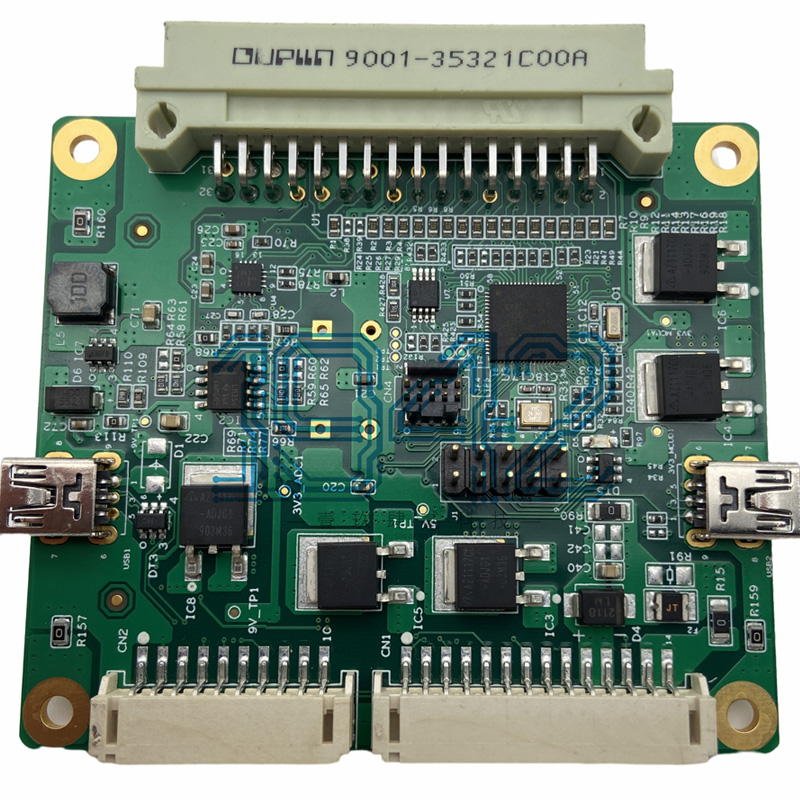

2. 高密度元件貼裝的可靠性風險

工業級HDI板常搭載大功率器件(IGBT模塊)、高頻元件(毫米波雷達芯片)及微型傳感器,元件間距可壓縮至0.3mm。傳統貼片機在高速運動中易產生±25μm的定位誤差,導致BGA焊球偏移或微型元件橋接,進而引發虛焊、短路等故障。尤其在振動、高溫等惡劣環境下,焊點可靠性成為關鍵瓶頸。

1943科技解決方案:

- 部署高精度貼片機,搭載多攝像頭視覺對位系統與壓力反饋控制,實現0201元件貼裝偏移量≤0.06mm;

- 針對BGA封裝,開發真空吸嘴與分段加熱回流技術,確保焊球共面性誤差≤0.04mm,提升抗振動能力。

3. 信號完整性與熱管理的協同優化

工業級HDI板需支持高速數據傳輸(如PCIe 5.0、10G以太網)及大功率散熱,對阻抗控制、串擾抑制及熱應力管理提出嚴苛要求。若差分對阻抗偏差超過±10%,可能導致信號眼圖閉合,引發數據錯誤;同時,高密度元件貼裝帶來的局部過熱問題,可能加速焊點老化,降低產品壽命。

1943科技解決方案:

- 采用低損耗PTFE基材(Dk=2.8-3.2),結合阻抗線設計軟件,將差分對阻抗嚴格控制在85Ω±8%;

- 通過熱仿真優化散熱布局,在功率器件區域增加金屬化散熱過孔,降低結溫20%以上,提升長期可靠性。

二、1943科技精密工藝體系:全流程管控確保工業級品質

1. 材料選型與預處理

- 基材選擇:針對高頻工業應用,選用中低損耗PTFE/陶瓷填充基材(Df≤0.005),兼顧信號完整性與機械強度;

- 表面處理:采用ENIG(化學鎳金)工藝,厚度控制在3-5μm,平衡可焊性與耐腐蝕性;

- 預處理流程:對存儲超過24小時的PCB執行120℃烘烤2小時,消除吸濕風險,防止焊接爆板。

2. 鋼網印刷與錫膏控制

- 鋼網設計:根據元件密度與焊盤布局,采用納米涂層鋼網(厚度0.1-0.15mm),確保0201元件錫膏體積精度達±10%;

- 錫膏選擇:使用Type 4無鉛錫膏(粒徑20-38μm),配合SPI檢測設備實時監控印刷厚度(目標值100±12μm),減少橋接風險。

3. 回流焊接溫度曲線優化

- 預熱階段:以2-3℃/s的速率升溫至160℃,避免錫膏坍塌與元件熱應力損傷;

- 回流階段:峰值溫度控制在245-250℃,時間35-50秒,確保高熔點焊點充分熔合;

- 冷卻階段:以4-5℃/s的速率冷卻至室溫,防止焊點晶粒粗大化,提升抗疲勞性能。

4. 質量檢測與失效分析

- AOI檢測:部署高分辨率AOI設備,檢測精度達±20μm,可識別0201元件偏移、BGA焊球偏移等10類缺陷;

- X射線檢測:對BGA封裝進行3D成像分析,驗證焊點填充率≥75%,空洞面積≤10%;

- 可靠性測試:執行-55℃至150℃熱沖擊測試(1000次循環),模擬極端環境可靠性,確保無分層、爆板現象。

三、行業應用實踐:1943科技如何滿足工業級差異化需求

1. 工業控制領域:高可靠性與長壽命需求

針對PLC、伺服驅動器、工業機器人等設備,1943科技通過以下工藝實現HDI板的高密度貼裝:

- 開發超薄鋼網(厚度0.08mm),支持0201元件印刷,同時確保大功率IGBT模塊焊點可靠性;

- 采用共晶焊接技術,降低BGA焊點熱阻,提升散熱效率;

- 執行振動測試(5-2000Hz,15G峰值,4小時),確保焊點無松動,滿足工業現場嚴苛環境。

2. 汽車電子領域:AEC-Q100標準落地

面向車載雷達、域控制器、電池管理系統等應用,1943科技實施:

- 選用AEC-Q200認證元器件,執行PPAP(生產件批準程序),確保材料與工藝符合車規級標準;

- 開發選擇性波峰焊工藝,避免通孔元件連焊,提升焊接一致性;

- 執行鹽霧測試(96小時,5% NaCl溶液),驗證PCB耐腐蝕性,適應車載潮濕環境。

3. 航空航天領域:極端環境適應性

針對衛星通信、機載電子設備等場景,1943科技提供:

- 選用高Tg(玻璃化轉變溫度)基材(Tg≥180℃),滿足-55℃至125℃工作溫度范圍;

- 開發真空回流焊工藝,消除焊接氣泡,提升焊點機械強度;

- 執行輻射測試(總劑量100krad),驗證PCB抗輻射性能,確保空間環境可靠性。

4. 高端通信領域:高速信號完整性保障

面向5G基站、光模塊等設備,1943科技通過以下技術實現高頻信號傳輸:

- 采用低損耗基材與阻抗匹配設計,將差分對插入損耗控制在0.5dB/inch以下;

- 開發背鉆工藝,減少Stub效應,降低信號反射;

- 執行眼圖測試(mask margin≥20%),確保高速信號質量,滿足10G/25G以太網標準。

四、持續創新:1943科技的技術升級路徑

- 工藝自動化升級:引入AI視覺檢測系統,結合深度學習算法,將缺陷識別準確率提升至99.95%,減少人工干預;

- 材料本地化開發:與供應商聯合研發高頻基材,將成本降低15%,同時保持Dk/Df穩定性(ΔDk≤±0.05,ΔDf≤±0.001);

- 綠色制造推進:推廣無鹵素基材與水溶性助焊劑,實現ROHS與REACH合規率100%,降低環境影響。

結語:

在工業級HDI板SMT貼片領域,1943科技以“工藝精細化+材料定制化”為核心策略,通過全流程質量控制體系,為工業控制、汽車電子、航空航天及高端通信等行業提供高可靠性、高穩定性的解決方案。無論是微型化帶來的貼裝精度挑戰,還是高頻信號對阻抗控制的嚴苛要求,我們均能以技術實力確保每一塊PCBA的信號完整性,助力客戶在極端環境下實現品質與效率的雙重突破。

2024-04-26

2024-04-26