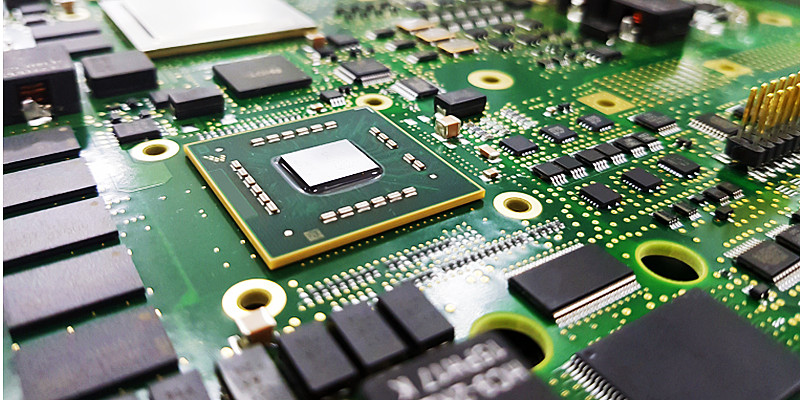

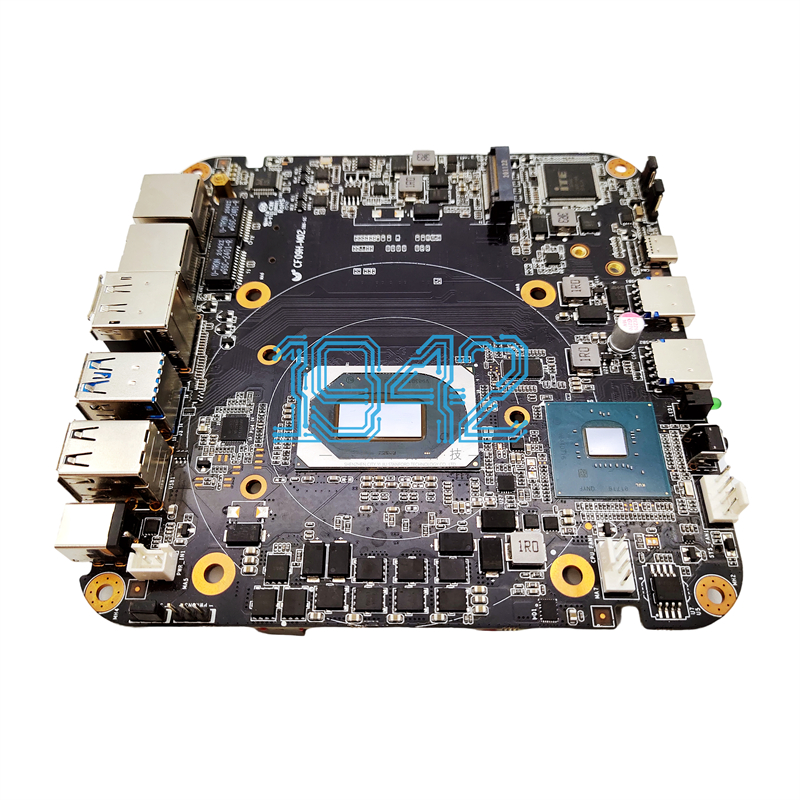

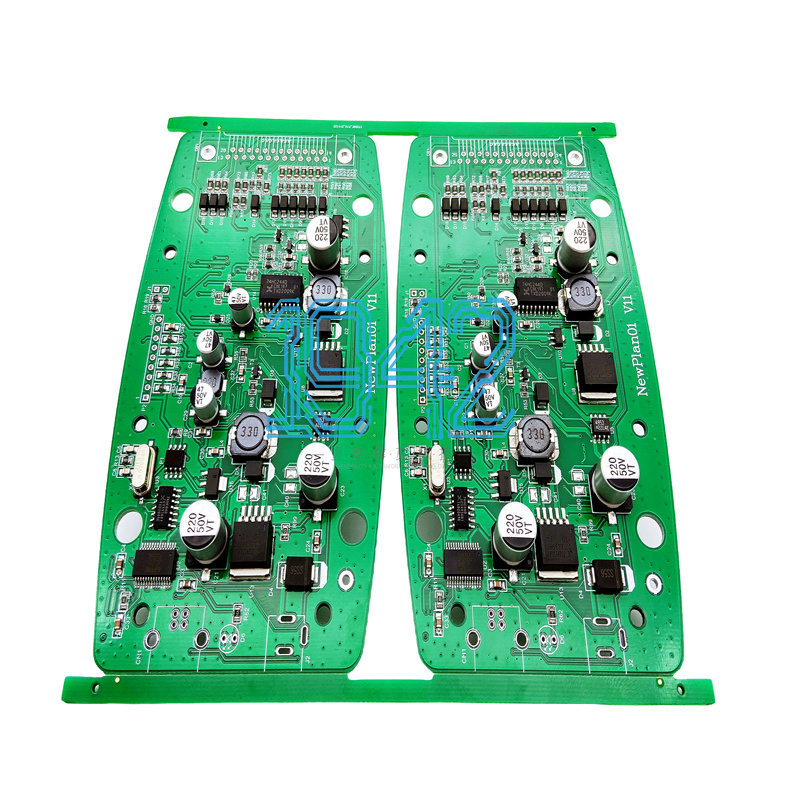

在工業自動化與智能裝備領域,工控PCBA作為核心控制單元,其長期可靠性直接關系到整個系統的穩定性。面對極端溫度、高濕振動、電磁干擾等惡劣工況,需從材料選型、加工工藝、質量控制三個維度構建系統性解決方案。深圳PCBA加工廠-1943科技結合PCBA加工與SMT貼片關鍵技術,探討工控PCBA的可靠性保障策略。

一、材料選型:構建耐候性基礎

1. 基材選擇

- 高Tg值FR-4材料:針對-40℃至+85℃溫寬要求,選用玻璃化轉變溫度(Tg)≥170℃的FR-4基材,確保PCB在熱循環中保持尺寸穩定性。

- 陶瓷基板應用:在航空航天等極端場景中,采用氧化鋁或氮化鋁陶瓷基板,其耐溫性超過300℃,可抵御熱沖擊。

- 鋁基板散熱設計:針對功率器件密集型工控板,通過鋁基板+導熱絕緣層結構,實現熱阻<0.5℃/W的高效散熱。

2. 元器件防護

- 車規級元件選用:優先選擇AEC-Q200認證元件,其溫度等級需覆蓋工業應用場景(-40℃至+125℃)。

- 鍍層工藝優化:采用化學鎳金(ENIG)或沉金工藝,提升焊盤抗氧化性,避免長期使用中的接觸電阻劣化。

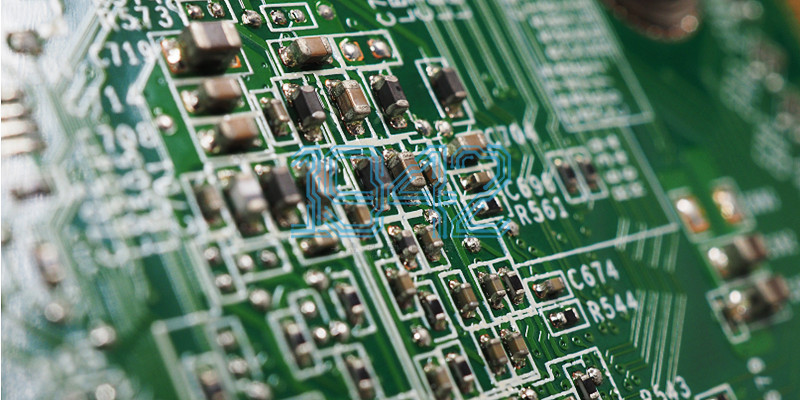

二、SMT貼片工藝:精度與穩定性的雙重保障

1. 高精度貼裝技術

- 視覺對位系統:通過多光譜成像技術消除焊盤氧化干擾,實現±25μm貼裝精度,保障0201等微型元件的可靠貼裝。

- 動態補償算法:自動修正設備機械誤差,確保高速貼裝(80,000CPH)下的位置一致性。

2. 回流焊接質量控制

- 溫度曲線優化:采用氮氣保護+紅外/熱風復合加熱,將焊點空洞率控制在0.01%以下,尤其適用于BGA、QFN等高密度封裝。

- 微型元件焊接:針對0.3mm間距BGA,通過改進鋼網印刷工藝與錫膏配方,實現99.95%焊接良率。

三、PCBA加工工藝:全流程可靠性控制

1. 清潔度管理

- 免清洗助焊劑風險:研究表明,即使低殘留助焊劑仍可能引發電化學遷移(ECM),需在涂覆三防漆前進行等離子清洗。

- 污染源控制:建立無塵生產車間,控制空氣顆粒物≥0.5μm,避免焊盤污染導致的SIR下降。

2. 三防涂覆工藝

- 材料選型:工業控制場景推薦聚氨酯(PU)涂層,其耐濕耐化學性優于丙烯酸,抗機械應力性能優于環氧樹脂。

- 涂覆均勻性:采用選擇性噴涂設備,確保涂層厚度50-80μm,邊緣覆蓋率>90%,避免防護死角。

3. 結構加固設計

- 元件固定:對連接器、繼電器等重型元件,采用環氧膠加固,通過DO-160振動測試標準。

- 布線優化:關鍵信號線采用差分對布線,減少電磁干擾;電源層與地層間距≥0.3mm,提升絕緣性能。

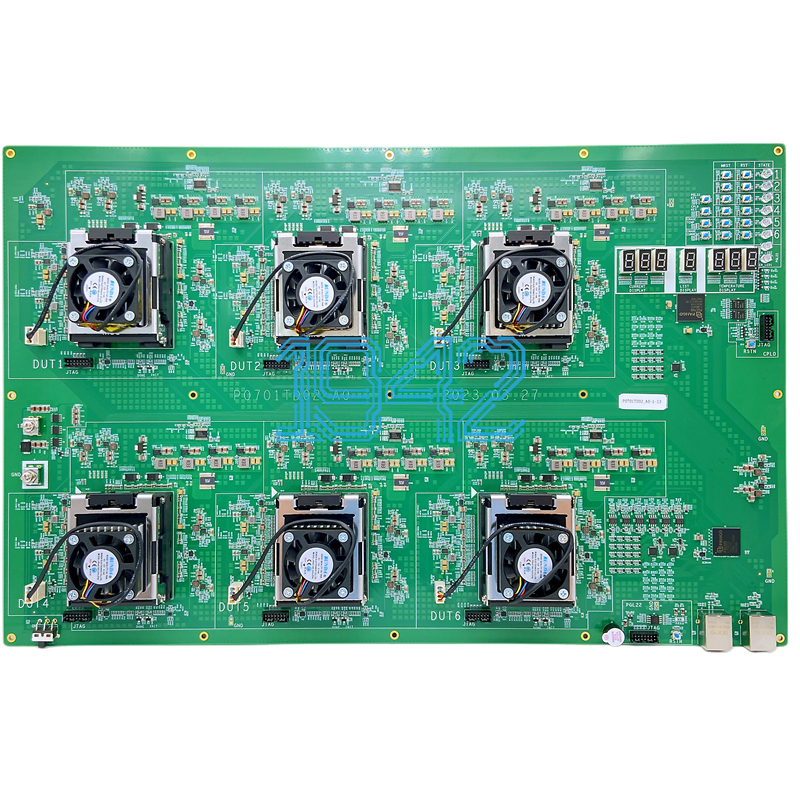

四、可靠性測試與驗證

1. 環境適應性測試

- 溫濕度循環:執行85℃/85%RH、1000小時測試,驗證涂層防潮性能。

- 振動沖擊:按MIL-STD-810G標準,進行正弦振動(5-2000Hz)和隨機振動測試,確保機械穩定性。

2. 電氣性能驗證

- 飛針測試:檢測開路、短路缺陷,分辨率達0.1Ω。

- 邊界掃描測試:通過JTAG接口驗證BGA等復雜器件的焊接質量。

五、參考案例分析:某PLC控制模塊的可靠性提升

某自動化設備的PLC模塊在煤礦環境頻繁故障,分析發現:

- 問題根源:焊點虛焊導致接觸不良,三防涂層剝落引發短路。

- 改進措施:

- 引入激光錫球焊接工藝,提升焊點剪切強度至30N。

- 改用硅膠三防漆,通過鹽霧測試(ASTM B117,96小時)無腐蝕。

- 實施效果:現場故障率從2.3%降至0.15%,壽命延長。

六、結論

工控PCBA的長期可靠性需貫穿設計、加工、測試全周期。通過高Tg基材、車規級元件、SMT精密制造、三防涂覆等技術的綜合應用,結合嚴格的環境測試,可顯著提升產品在惡劣工況下的穩定性。隨著納米涂層、AI缺陷檢測等技術的發展,工控PCBA的可靠性將邁向更高水平,為工業4.0提供堅實支撐。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26