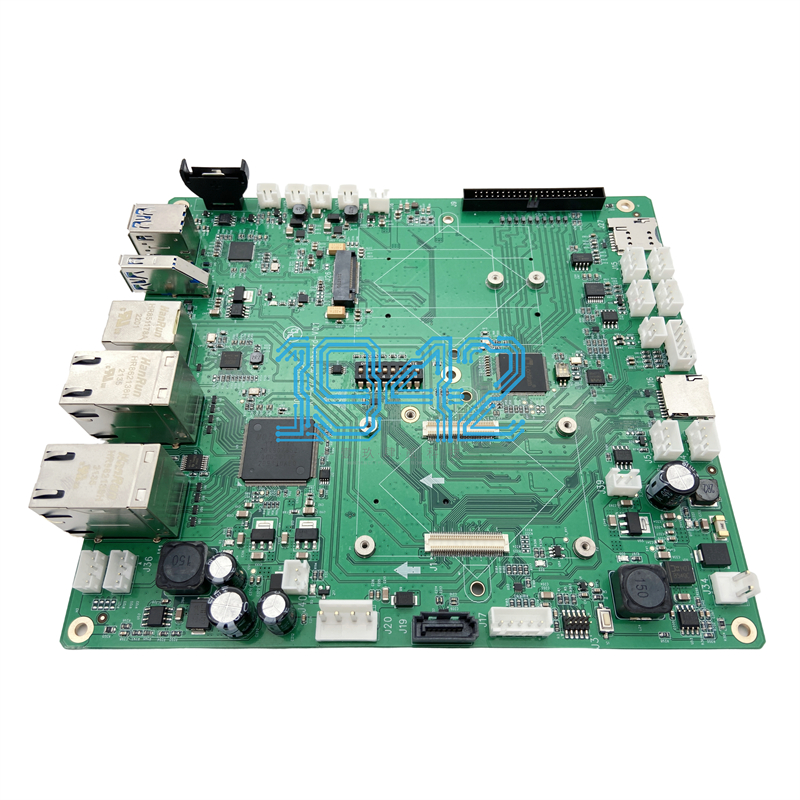

在物聯網設備的快速發展中,物聯網PCBA加工對電路板的微型化、高可靠性及長期穩定性提出了更高要求。SMT貼片加工作為核心工藝環節,其焊接質量直接影響傳感器模塊的電氣性能和使用壽命。然而,助焊劑殘留物中的鹵素離子(如Cl?、Br?)可能引發電化學腐蝕,威脅微型元件的安全運行。深圳SMT貼片廠-1943科技將探討如何通過選擇低鹵素助焊劑并結合工藝優化,解決這一問題。

一、助焊劑殘留的危害與物聯網PCBA的挑戰

在SMT貼片加工中,助焊劑是確保焊點潤濕性和可靠性的關鍵材料。然而,傳統助焊劑中的鹵素活性成分在焊接后若未完全揮發,會在焊點及電路板表面形成殘留物。這些殘留物在高溫、高濕環境下易與水汽結合生成電解液,導致以下問題:

- 電化學腐蝕:鹵素離子(如Cl?)會緩慢侵蝕焊盤和線路,引發焊點脫落或線路斷路。例如,汽車電子電路板因殘留腐蝕,使用一年后故障率升高30%。

- 絕緣性能下降:殘留物降低表面絕緣電阻(SIR),在精密傳感器電路中可能引發漏電流增大或短路。

- 長期可靠性隱患:微型化元件(如0201封裝)對熱應力和機械應力更敏感,殘留物的碳化或分解會加速其失效。

物聯網傳感器的微型化設計進一步放大了這些問題。例如,0.35mm間距的元件或超薄基材(0.4mm)對殘留物的耐受性更低,需更嚴格的材料和工藝控制。

二、低鹵素助焊劑的選型與優勢

為規避鹵素殘留風險,物聯網PCBA加工中應優先選用低鹵素助焊劑,其核心優勢體現在以下方面:

-

減少腐蝕性離子含量

低鹵素助焊劑(Cl/Br含量<500ppm)可顯著降低殘留物中的活性離子濃度。例如,某高可靠性產品采用此類助焊劑后,表面絕緣電阻(SIR)可穩定在10¹?Ω以上,遠高于傳統助焊劑的10¹³Ω閾值。 -

低殘留特性

免洗型低鹵素助焊劑在焊接后殘留物極少,無需復雜清洗流程即可滿足高密度PCB的清潔需求。例如,某環境監測傳感器PCBA采用此類助焊劑后,焊接后30分鐘內未固化殘留量<5mg/cm²,大幅降低后續清洗成本。 -

適應微型化工藝需求

低鹵素助焊劑的活性成分經過優化,可在低溫或窄溫區回流焊中充分揮發,避免高溫分解產生的有害殘留物。例如,針對0.25×0.125mm超小型元件的貼片工藝,低鹵素助焊劑的揮發性可確保焊點無殘留包裹。

三、SMT貼片加工中的工藝優化策略

選擇低鹵素助焊劑后,還需結合SMT貼片加工的工藝參數優化,以最大限度減少殘留風險:

-

回流焊溫度曲線設計

- 預熱階段(150-200℃):延長預熱時間(如90秒),確保助焊劑充分揮發,避免高溫區殘留物生成。

- 冷卻階段:采用強制風冷,防止微型元件因熱應力移位或殘留物固化。

-

清洗工藝匹配

- 常規場景:使用異丙醇(IPA)超聲清洗,結合毛刷機械摩擦,清除80%以上可見殘留。

- 高要求場景:采用去離子水(電導率<1μS/cm)或等離子體清洗,物理轟擊微米級顆粒,確保殘留量<5mg/cm²。

-

環境控制

- 在濕度>60%或溫度>85℃的環境中,需加強助焊劑殘留檢測,防止離子遷移形成導電通道。例如,通過X射線能譜分析(EDS)監控殘留物成分變化。

四、可靠性驗證與閉環管理

為確保低鹵素助焊劑的實際效果,需建立全流程檢測機制:

-

表面絕緣電阻(SIR)測試

在直流電壓下測量電路板表面電阻值,若<10¹³Ω則需調整助焊劑選型或清洗工藝。 -

銅鏡腐蝕測試

將助焊劑涂覆于銅鏡表面并在230℃加熱60秒,觀察腐蝕斑點。無斑點表明助焊劑腐蝕性可控。 -

離子色譜分析

萃取殘留物并檢測Cl?、Br?濃度,定量評估鹵素殘留風險。例如,某醫療設備PCBA要求Cl?含量<100ppm。

通過上述測試,可實現從材料選型到終端產品的閉環管理,確保物聯網傳感器PCBA在復雜環境下的長期可靠性。

五、結論

在物聯網PCBA加工中,助焊劑殘留物的腐蝕性風險已成為制約微型化傳感器性能的關鍵因素。通過選擇低鹵素助焊劑并優化SMT貼片加工工藝,可有效降低鹵素離子殘留,提升焊點質量和電路穩定性。隨著材料技術的進步和工藝精度的提升,物聯網設備的微型化與高可靠性需求將得到更充分的滿足。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片廠-1943科技。

2024-04-26

2024-04-26