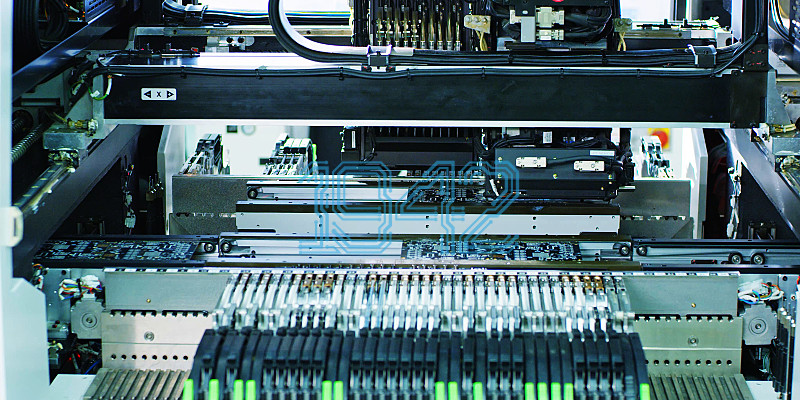

SMT貼片加工已從單純的組裝工藝升級為推動產品創新的核心支撐。這種通過自動化設備將微型電子元件精準貼裝于PCB表面的技術,憑借其高密度、高精度、高可靠性的先天優勢,打破了傳統插裝工藝的局限,成為各類電子產品實現小型化、高性能化與規模化生產的關鍵基礎。1943科技將分享SMT貼片加工的核心價值及適配行業,助力企業精準匹配生產需求。

一、SMT貼片加工的核心優勢:多行業適配的技術根基

SMT貼片加工之所以能跨領域廣泛應用,源于其在工藝特性上的多重突破,完美契合了現代電子產業的發展訴求:

- 超高密度集成:可實現01005(0.4×0.2mm)級別超微型元件的精準貼裝,單位面積元器件密度較傳統工藝提升3-5倍,使電子產品體積縮減40%-60%、重量減輕60%-80%。

- 精度與可靠性:通過視覺定位系統實現±30μm級別的貼裝精度,配合熱風保護回流焊工藝,將焊點缺陷率控制在50ppm以下,焊點抗振性與耐溫變性顯著優于傳統焊接。

- 高效規模化生產:現代貼片機可實現每小時30萬點的貼裝速率,配合全自動化生產線,能快速響應從樣品試制到批量生產的全場景需求,大幅縮短產品迭代周期。

- 強環境適應性:通過工藝優化與材料升級,可滿足從極端低溫到高溫濕熱的復雜工況需求,為特殊行業設備提供穩定的電氣連接保障。

這些技術優勢共同構成了SMT貼片加工跨行業應用的基礎,使其能精準匹配不同領域對電子組件的差異化需求。

二、SMT貼片加工的核心應用行業全景

1.消費電子行業:微型化與量產需求的完美契合

消費電子是SMT貼片加工應用最廣泛的領域,從智能手機、平板電腦到智能穿戴設備,其對"輕薄便攜+高性能"的雙重追求,只有SMT技術能夠滿足。

- 核心需求適配:消費電子產品更新周期短、批量大,且內部結構日趨緊湊,需在有限空間內集成數百個元器件。SMT技術通過高密度貼裝方案,可將處理器、存儲芯片與射頻模塊等實現三維堆疊布局,同時支持柔性電路板(FPC)的高精度貼裝,為折疊屏等創新形態產品提供可能。

- 典型應用場景:智能手機主板的多攝驅動電路、智能手表的傳感器模塊、平板電腦的電源管理系統等,均依賴SMT工藝實現微型化與高集成度。其自動化生產特性可使單條產線日均處理百萬級元件貼裝,有效降低生產成本30%-50%。

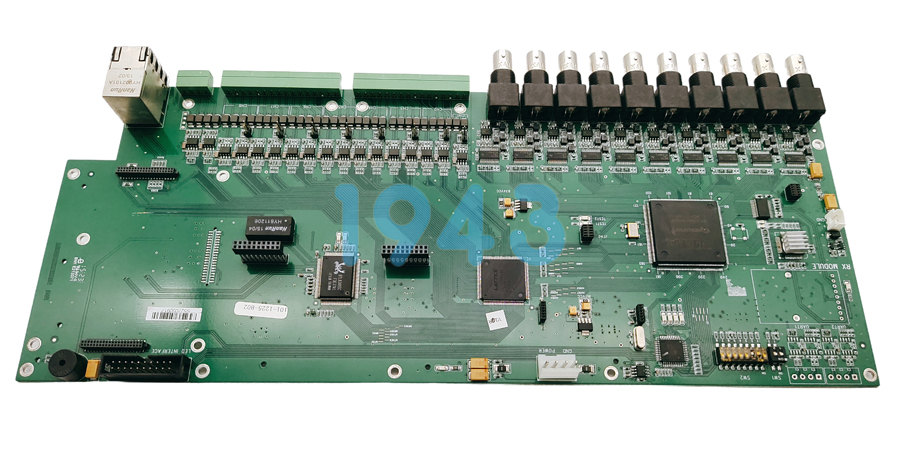

2.通信設備行業:高頻性能與穩定性的剛性支撐

在5G通信加速普及的背景下,通信設備對信號傳輸速率與穩定性的要求達到新高度,SMT貼片加工成為核心保障工藝。

- 核心需求適配:通信設備需處理高速大容量數據,對電路的高頻特性與抗干擾能力要求嚴苛。SMT工藝通過縮短信號傳輸路徑,減少寄生參數與噪聲干擾,可將線路阻抗波動控制在±5%以內,完美匹配5G基站的高頻信號傳輸需求。

- 典型應用場景:5G基站的射頻模塊、核心網交換機的接口板卡、家庭路由器的無線通信模塊等,均采用SMT工藝實現高密度元器件組裝。其焊點可靠性高、抗振能力強的特點,能確保通信設備在戶外復雜環境下長時間穩定運行。

3.汽車電子行業:嚴苛工況下的可靠性解決方案

隨著汽車向智能化、電動化轉型,車載電子系統占比持續提升,SMT貼片加工憑借其強環境適應性成為剛需工藝。

- 核心需求適配:汽車電子需承受-40℃至125℃的極端溫度波動、高頻機械振動及濕熱腐蝕,對焊接強度與電路穩定性要求遠高于消費電子。SMT通過三維貼裝方案與熱應力補償機制,配合IATF16949體系認證的質量管控,可將焊點氣孔率降低至2%以下。

- 典型應用場景:發動機控制單元(ECU)、自動駕駛輔助系統(ADAS)的毫米波雷達、車載娛樂信息終端等核心部件,均依賴SMT工藝實現精密組裝。在新能源汽車的電池管理系統中,SMT技術可實現多組傳感器與控制芯片的高密度布局,確保電池運行狀態的精準監控。

4.醫療設備行業:精度與安全性的雙重保障

醫療設備直接關系生命健康,對電子組件的精度、可靠性與安全性有著極致要求,SMT貼片加工是少數能滿足其標準的工藝之一。

- 核心需求適配:醫療檢測設備需提供精準的檢測數據,其內部電子系統的微小誤差都可能影響診斷結果。SMT工藝通過0.03mm級別的貼裝精度與全流程AOI光學檢測,確保傳感器、信號處理芯片等關鍵元器件的穩定運行,同時支持設備向小型化、便攜化發展。

- 典型應用場景:便攜式超聲診斷儀的核心電路板、心電圖機的信號采集模塊、血糖儀的傳感控制單元等,均采用SMT工藝制造。通過ISO13485醫療體系認證的SMT生產流程,可實現從物料采購到成品交付的全鏈條質量追溯。

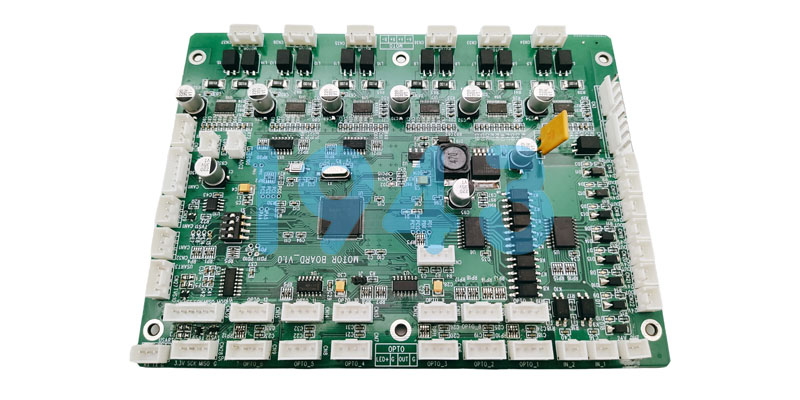

5.工業控制行業:復雜環境中的穩定運行支撐

工業控制設備長期處于粉塵、振動、電磁干擾的嚴苛環境中,對電子組件的穩定性與耐久性要求極為苛刻,SMT貼片加工成為最優選擇。

- 核心需求適配:工業自動化系統需確保24小時連續運行,任何電路故障都可能導致生產中斷。SMT工藝通過增強型焊膏配方與三防漆涂覆工藝,配合抗干擾的電路布局設計,能有效抵御工業環境中的腐蝕與電磁干擾,使設備良品率提升至99.95%以上。

- 典型應用場景:可編程邏輯控制器(PLC)的核心控制板、工業機器人的驅動模塊、智能傳感器的信號處理單元等,均依賴SMT工藝實現高精度組裝。其兼容多類型元件混裝的特性,可滿足工業設備定制化生產需求。

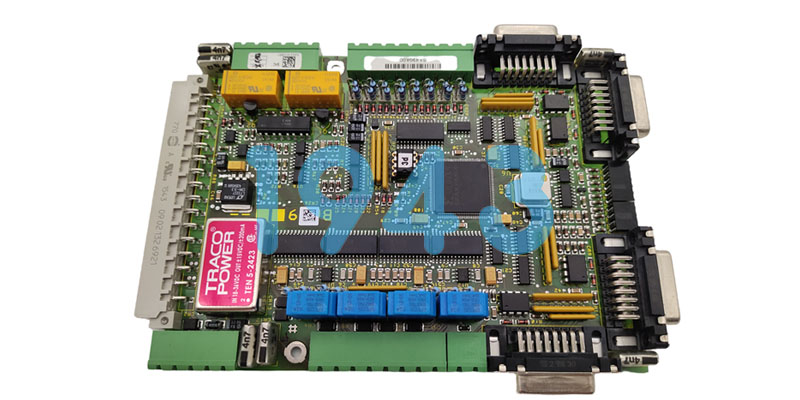

6.軍工電子行業:極端場景下的性能極致追求

軍工電子對產品的可靠性、抗干擾性與環境適應性有著超越民用的嚴苛標準,SMT貼片加工憑借其精密工藝成為重要支撐。

- 核心需求適配:軍工設備需在戰場極端環境下保持穩定運行,要求電子組件具備抗沖擊、抗輻射、耐高低溫等特性。SMT通過軍用級工藝優化,可實現元器件的高密度加固封裝,配合全流程嚴苛檢測,確保產品滿足軍工級可靠性要求。

- 典型應用場景:通信電臺的射頻模塊、導航設備的定位電路、軍用傳感器的信號處理單元等,均采用SMT工藝制造。其高精度貼裝能力可滿足軍工電子小型化、輕量化的發展需求。

三、技術支撐:為何SMT能適配多行業需求?

SMT貼片加工的跨行業適配能力,源于其全流程的工藝可控性與技術延展性:

- 柔性化生產體系:通過模塊化產線設計與快速換型技術,可實現從0201超微型元件到BGA大型封裝的全規格元件貼裝,適配多行業產品的差異化需求。

- 全鏈條質量管控:從錫膏印刷階段的3DSPI檢測,到貼裝后的AOI光學檢測,再到焊接后的X射線檢測,形成全流程閉環質量控制,可根據不同行業標準調整檢測精度。

- 合規化資質保障:通過ISO9001基礎質量認證、ISO13485醫療設備認證等多體系資質,確保不同行業的合規性要求得到滿足。

四、1943科技:多行業SMT貼片加工解決方案提供商

作為專注SMT貼片加工的深圳高新技術型企業,1943科技深度理解各行業的工藝需求差異,打造了適配多場景的柔性生產體系。我們擁有全自動化貼片生產線,可實現0201級別元件的±30μm精度貼裝,配合響應能力與日產能1500萬點的生產實力,既能滿足通訊物聯的批量生產需求,也能承接醫療、工控、軍工等行業的高精度定制訂單。

從原材料篩選到成品檢測,我們建立了全流程質量追溯系統,通過多體系資質認證確保每一批產品的可靠性。無論是智能硬件的微型化需求、工業控制的嚴苛工況適配,還是醫療設備的高精度要求,1943科技都能提供定制化SMT貼片加工解決方案。

立即咨詢,獲取專屬行業SMT貼片加工方案,讓精密工藝助力產品創新升級。

2024-04-26

2024-04-26