從Gerber文件到成品的完整PCBA加工流程,是決定產品良率與交付效率的關鍵鏈條。作為深圳SMT貼片加工行業多年的專業加工廠,1943科技以嚴謹的工藝管控與全流程服務能力,為客戶實現從設計驗證到批量生產的無縫銜接。我們將從Gerber文件解析、物料齊套管理、SMT核心工藝、質量檢測體系四大維度,深度拆解一站式PCBA加工服務的核心環節。

一、Gerber文件解析:設計意圖的精準轉化

Gerber文件作為PCB設計的標準化數據載體,是制造環節的"數字藍圖"。我們采用專業DFM(可制造性設計)分析系統,對Gerber文件進行多維度校驗:通過線寬線距檢測、焊盤尺寸驗證、阻焊開窗匹配等算法,提前識別設計缺陷;結合BOM清單與Gerber的物料映射關系,確保元件封裝與實物規格的一致性;通過3D仿真技術模擬貼裝路徑,優化元器件布局的合理性。這一環節的核心價值在于將設計意圖精準轉化為可執行的制造指令,避免"設計缺陷"導致的批量返工風險。

二、物料齊套管理:供應鏈的精密協同

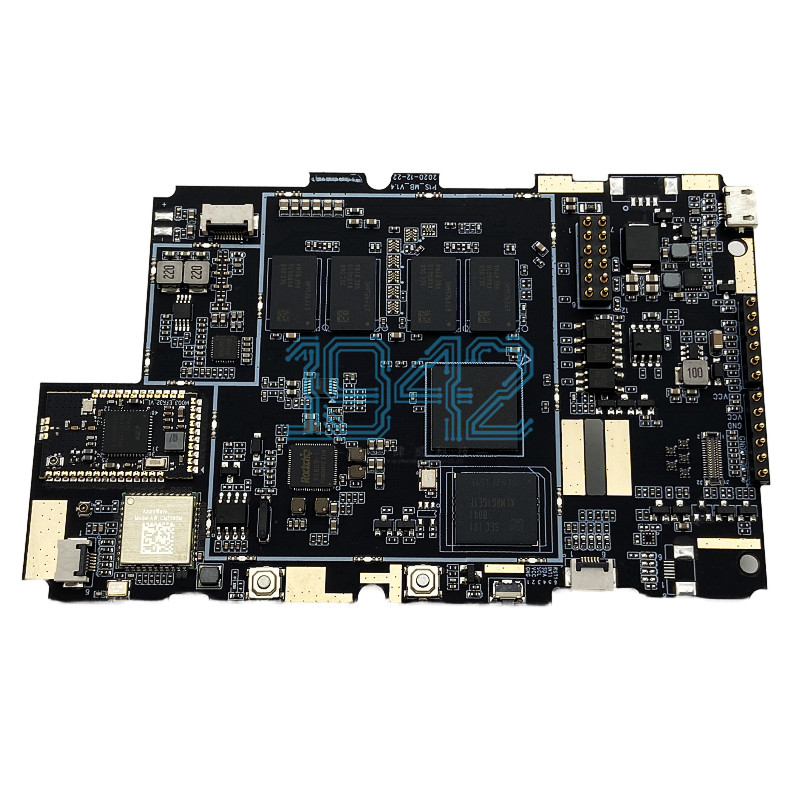

物料齊套是保障生產連續性的基礎。我們建立智能BOM管理系統,實現物料編碼的標準化與采購周期的動態追蹤。針對阻容感、IC芯片、連接器等不同類別的物料,采用分級采購策略:關鍵芯片通過原廠直采與授權代理雙通道保障正品供應;通用物料依托本地化供應鏈實現快速響應;特殊物料通過預存庫存與供應商協同備貨機制降低缺料風險。通過物聯網技術實現物料的入庫、出庫、庫存狀態的實時可視化,確保每個訂單的物料齊套率與追溯性。

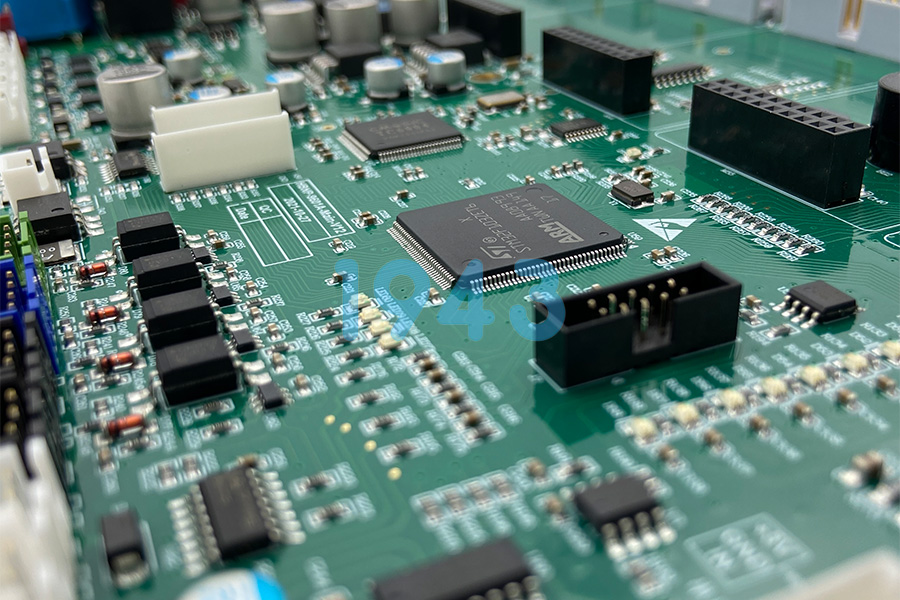

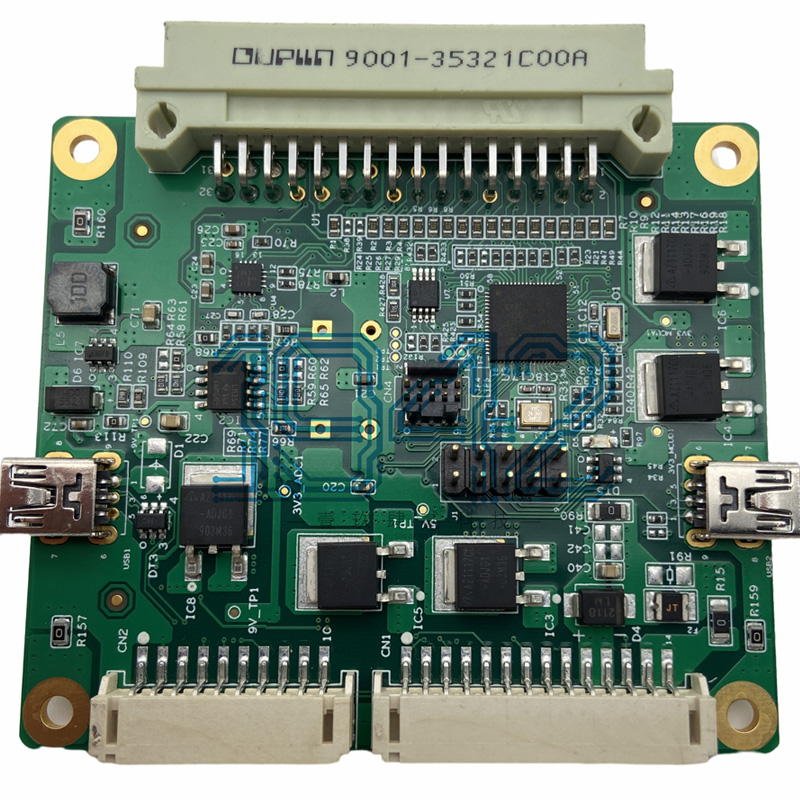

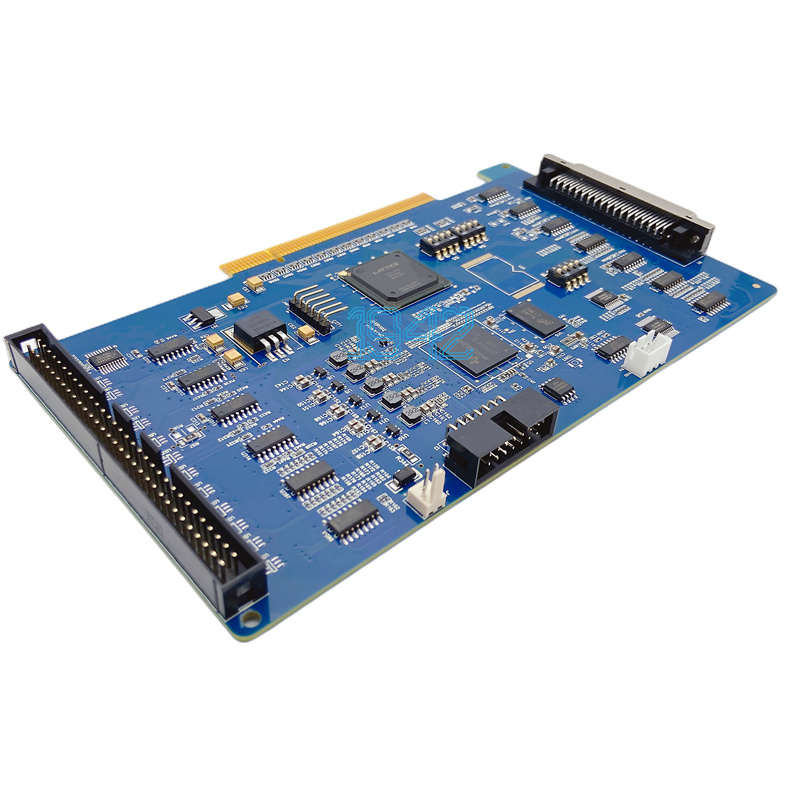

三、SMT核心工藝:精密制造的精密控制

SMT貼片是PCBA加工的核心工藝環節。我們采用高精度全自動貼片機,支持0201超小元件與BGA/CSP等高密度封裝元件的貼裝。通過激光定位系統實現±0.03mm的貼裝精度;采用無鉛熱風保護回流焊技術,減少焊點氧化,提升焊接可靠性;引入SPI(錫膏檢測)與AOI(自動光學檢測)雙系統,實現錫膏印刷質量與元件貼裝精度的實時監控。針對不同產品特性,動態調整溫度曲線與工藝參數,確保每塊PCB的焊接質量符合IPC-A-610標準。

四、質量檢測體系:全流程的品質管控

質量檢測貫穿于PCBA加工的全生命周期。在SMT后段,通過X-ray檢測系統對BGA等隱藏焊點進行無損檢測;通過ICT(在線測試)與FCT(功能測試)驗證電路的功能完整性;通過老化測試模擬產品長期運行的可靠性。我們建立基于大數據的質量追溯系統,每個環節的檢測數據均與訂單號、批次號綁定,實現質量問題的快速定位與閉環管理。通過持續的質量改進機制,將良率提升至99.5%以上,滿足客戶對高可靠性的需求。

結語

從Gerber文件到成品的一站式PCBA加工服務,是設計、工藝、供應鏈、檢測四大環節的精密協同。我們以專業的技術能力、嚴謹的工藝管控、高效的供應鏈協同,為客戶創造從設計驗證到批量生產的全流程價值。通過持續的技術創新與質量提升,我們致力于成為客戶信賴的長期合作伙伴,共同推動電子制造行業的品質升級。

2024-04-26

2024-04-26