作為深圳SMT貼片與PCBA制造十多年的專業服務商-1943科技,我們深知:“看不見的物料,管不住的質量”。我們將分享PCBA加工中物料可追溯系統的搭建邏輯、關鍵技術要點及其在實際生產中的多重價值,幫助電子制造企業構建透明、高效、可控的供應鏈管理體系。

一、什么是PCBA物料可追溯系統?

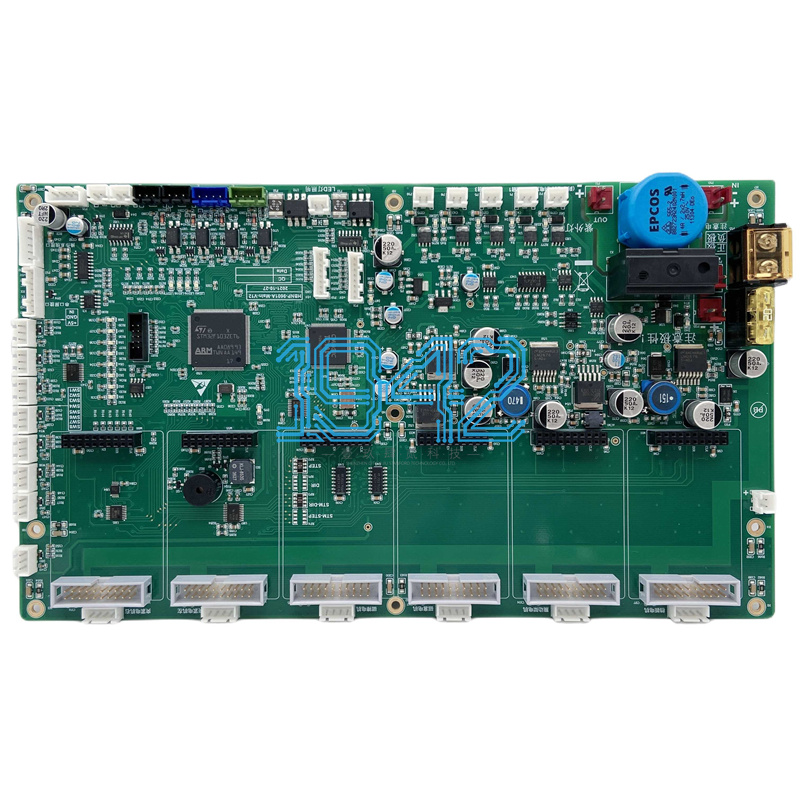

物料可追溯系統,是指在PCBA從元器件采購、入庫、生產到成品出貨的全生命周期中,通過信息化手段(如條碼、二維碼、RFID、MES系統等),對每一批物料、每一塊PCB、每一個生產工序進行唯一標識與數據記錄,實現“來源可查、去向可追、責任可究”的閉環管理。

其核心目標包括:

- 確保元器件來源合法、參數合規(如RoHS、REACH);

- 快速定位質量問題根源,縮短8D分析周期;

- 滿足汽車電子、醫療設備、工業控制等高可靠性領域的認證要求;

- 支撐客戶審計與供應鏈透明化需求。

二、PCBA物料可追溯系統的關鍵搭建步驟

1. BOM與物料主數據標準化

- 建立統一的物料編碼規則,確保同一器件在不同系統中標識一致;

- BOM清單需與Gerber文件、工藝文件聯動,避免版本錯亂;

- 引入ECN(工程變更通知)流程,確保變更可記錄、可追溯。

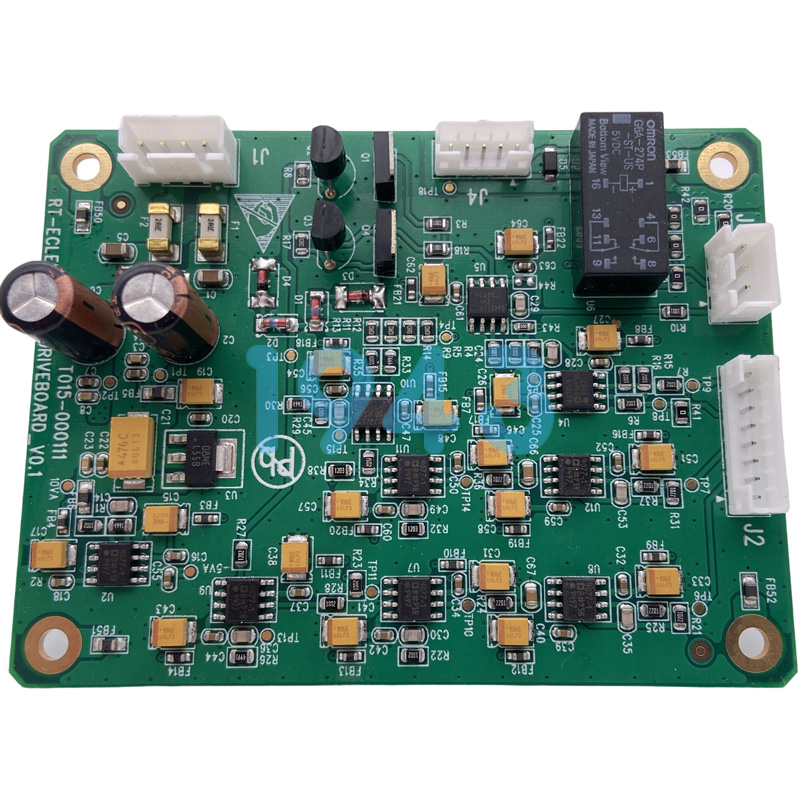

2. 來料環節:源頭賦碼與IQC綁定

- 所有元器件入庫時,按批次生成唯一二維碼標簽;

- IQC檢驗結果(如X-Ray檢測、參數測試)與物料批次綁定;

- 不合格物料自動隔離并記錄處理路徑,杜絕混料風險。

3. 生產過程:工序級數據采集

- PCB板在錫膏印刷前即綁定工單號與批次號;

- SMT貼片、回流焊、AOI檢測等關鍵工位自動采集設備參數與操作記錄;

- DIP插件、三防涂覆、功能測試等后段工序同步關聯物料使用信息。

4. 成品出貨:全鏈路數據歸檔

- 每塊PCBA成品生成唯一追溯碼,掃碼即可查看:

- 使用的元器件批次、供應商信息;

- 各工序檢測報告(SPI、AOI、X-Ray、FCT等);

- 操作人員、設備編號、生產時間等過程數據。

5. 系統支撐:MES為核心,打通ERP與WMS

- 制造執行系統(MES)作為追溯中樞,集成生產、質量、倉儲數據;

- 與ERP系統對接,實現采購訂單→物料入庫→生產消耗→成品出庫的全鏈貫通;

- 支持API接口,便于客戶遠程調取追溯數據或對接其質量平臺。

三、物料可追溯系統的五大核心價值

? 1. 快速響應質量問題,降低召回成本

當某批次產品出現故障時,系統可在幾分鐘內鎖定受影響范圍,精準召回,避免“一刀切”式停線或大規模退貨。

? 2. 提升客戶信任與訂單競爭力

尤其在汽車電子、醫療、工業控制等領域,客戶普遍要求提供完整的物料追溯報告。具備成熟追溯能力的工廠,更容易通過審核并獲得高附加值訂單。

? 3. 優化庫存管理,減少呆滯料

通過批次先進先出(FIFO)自動提醒、臨期物料預警等功能,有效降低元器件過期或停產帶來的庫存損失。

? 4. 支撐智能化與數字化轉型

追溯數據是AI質量預測、SPC過程控制、CPK能力分析的基礎。沒有數據,智能制造就是“空中樓閣”。

? 5. 滿足法規與行業標準要求

如IATF 16949(汽車)、ISO 13485(醫療)、IPC-A-610等標準均明確要求關鍵物料具備可追溯性。系統化追溯是合規生產的“入場券”。

四、結語:可追溯不是成本,而是競爭力

在電子制造邁向“高可靠、快迭代、強合規”的今天,物料可追溯系統已從“可選項”變為“必選項”。它不僅是質量管理的工具,更是企業構建柔性供應鏈、贏得高端客戶、實現智能制造的戰略支點。

我們始終堅信:真正的品質,藏在每一個可被驗證的數據里。通過持續投入追溯體系建設,我們致力于為客戶提供透明、可靠、可信賴的PCBA制造服務,讓每一塊電路板都經得起時間與市場的檢驗。

2024-04-26

2024-04-26