從智能硬件到工業控制設備,企業普遍面臨供應鏈不穩定、生產成本控不住、品質問題頻發、生產周期長和技術門檻高等多重挑戰。作為專業的PCBA制造服務商,1943科技深刻理解這些痛點,并通過一站式PCBA包工包料服務,為客戶提供系統性解決方案。

難題一:供應鏈碎片化,管理成本高企

電子制造涉及數百種元器件采購,傳統模式下企業需要與多家供應商打交道,面臨采購周期長、品質不一致、假貨風險等多重問題。特別是小批量采購時,難以獲得優惠價格,甚至面臨最小起訂量的困擾。 ??

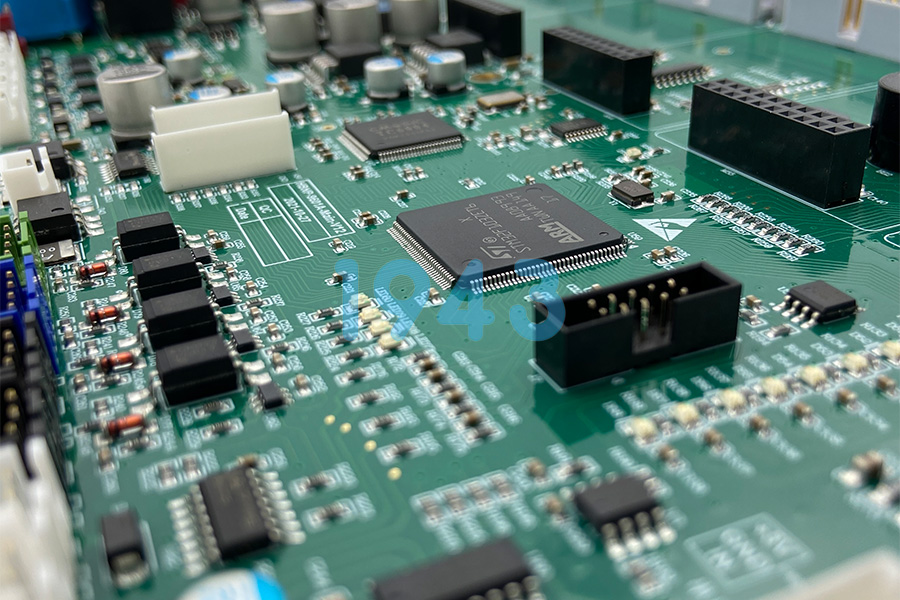

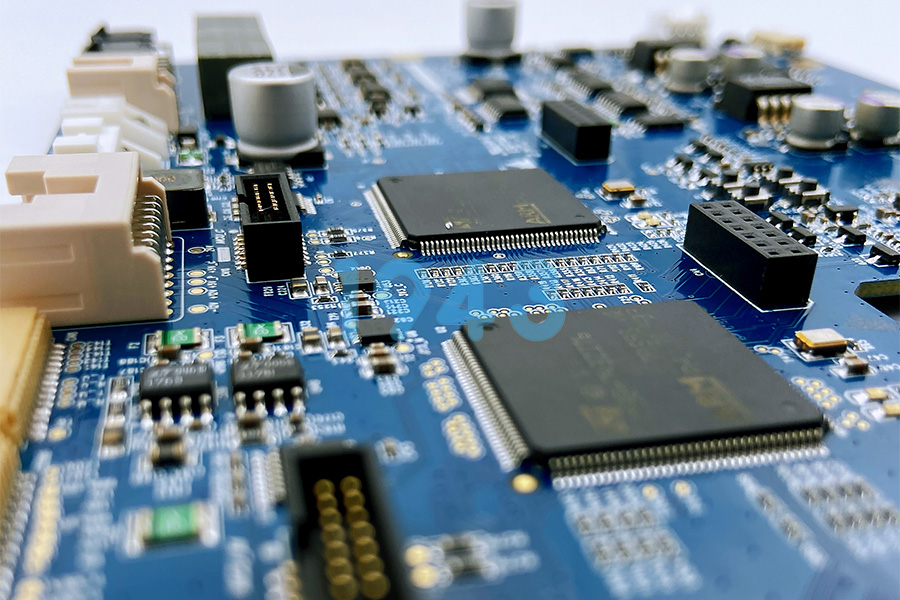

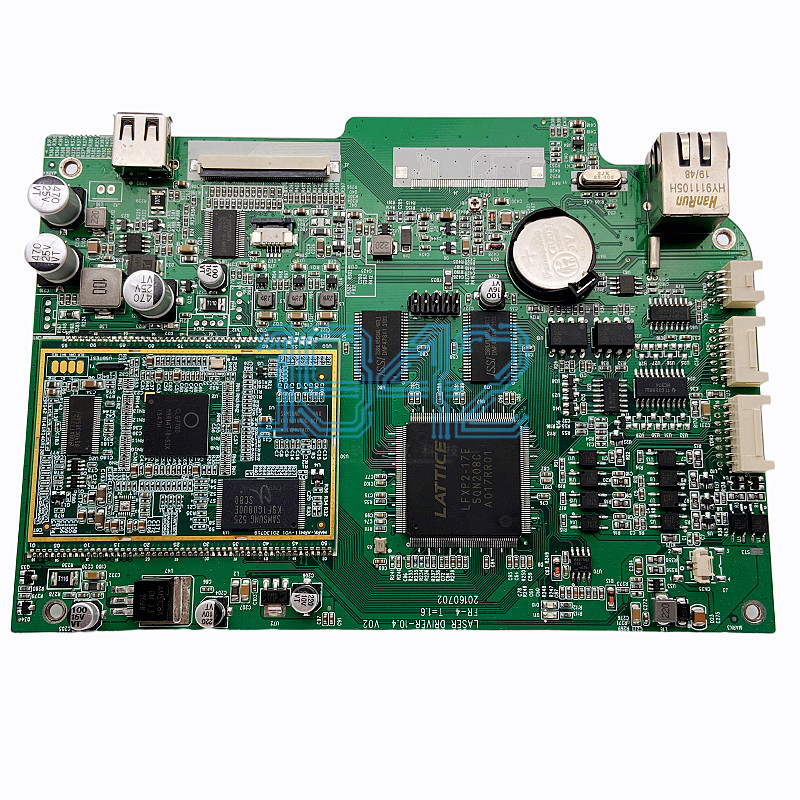

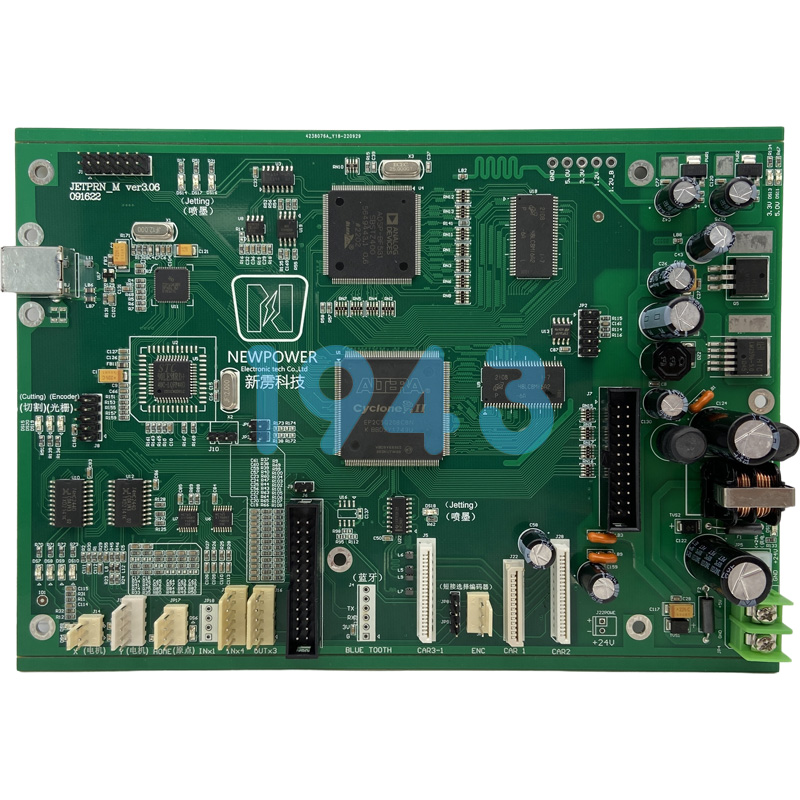

我們的解決方案:? 1943科技通過深度整合供應鏈資源,與全球及本土頂級原廠、授權代理商建立長期合作關系,構建穩定高效的采購網絡。我們通過??規模化集采優勢??,為客戶爭取更有競爭力的價格,平均降低采購成本10%-30%。 同時,我們建立??常用元器件的現貨庫??,覆蓋從0201/0402等微型封裝到各類IC芯片,支持當天齊套,極大縮短物料準備時間。專業的采購團隊實時跟蹤市場動態,提前預警缺貨風險,啟動備選方案,確保生產連續性。

難題二:成本控制難,隱性成本頻現

小批量PCBA生產往往面臨固定成本攤薄難的問題,鋼網制作、程序調試、設備開機等一次性投入均需分攤到少量產品上,導致單片成本居高不下。此外,企業自建團隊采購和管理物料,需承擔相應的人力、倉儲及資金占用成本。

??我們的解決方案:? 我們通過??共享鋼網池??和??智能拼版技術??,最大化利用生產資源,降低工程成本。常用尺寸鋼網統一編號入庫,二次生產免收鋼網費,單批可節省400-800元。 采用“料工合一”的報價模式,使隱性成本顯性化。客戶無需投入大量人力、物力組建和管理采購團隊,可將更多資源集中到核心業務研發與市場拓展上。通過精準采購和庫存管理,我們幫助客戶實現??零庫存或低庫存生產??,減少資金占用,降低庫存風險。

難題三:品質波動大,可靠性難保障

質量是產品的生命線。在傳統來料加工模式下,品質責任主體不明確,出現質量問題時常需在客戶與多個供應商之間界定責任,耗費大量時間精力。元器件質量參差不齊,生產工藝不達標,都會影響最終產品的可靠性。 ??

我們的解決方案:? 1943科技實施??全流程質量管控體系??,從源頭上保障產品質量。我們建立嚴格的供應商準入機制和來料檢驗流程,配備專業檢測設備,確保每一顆元器件品質可靠。 在生產過程中,我們遵循IPC-A-610等國際標準,采用先進SMT設備和完善的檢測工藝,包括??自動光學檢測、X-Ray檢測、在線測試和功能測試??等多種手段。通過全流程關鍵節點品質監控,使產品不良率降低20%-40%。 針對工業控制等高質量要求的領域,我們還可提供??三防漆涂覆、應力消除??等特殊工藝,確保產品在嚴苛環境下的可靠性。

難題四:生產周期長,市場響應慢

電子產品市場窗口轉瞬即逝,生產周期的長短直接影響產品競爭力。傳統模式下,物料采購、生產加工多個環節割裂,存在大量等待和協調時間,整體效率低下。小批量訂單在大廠中往往面臨排產困難,交期難以保證。

??我們的解決方案:? 通過包工包料模式,1943科技實現??內部流程無縫銜接??。物料采購、SMT貼片、測試組裝全流程在自有高標準工廠內完成,消除中間環節溝通成本與等待時間。 我們配備??柔性生產線??,換線時間壓縮至8分鐘以內,可快速響應小批量、多品種的生產需求。內部團隊緊密協作,信息實時共享,生產計劃精準排程,整體生產周期可比傳統模式縮短30%以上。

難題五:技術門檻高,專業人才缺乏

隨著電子技術發展,元器件封裝日益微型化,貼裝精度要求越來越高。0201甚至更小尺寸元件的貼裝、BGA芯片的焊接質量檢測等,都需要專業設備和技術經驗。企業自建團隊面臨設備投入大、人才培養難的問題。 ??

我們的解決方案:? 1943科技擁有??經驗豐富的技術團隊??,涵蓋電子工程師、工藝工程師、質量工程師等專業人才。在產品設計階段,我們提供??可制造性分析??服務,幫助客戶優化設計,規避潛在隱患。 我們采用??行業先進的SMT設備??,如高精度全自動貼片機、多溫區回流焊爐等,貼裝精度達到±30μm@3σ。針對BGA焊點檢測等難題,我們采用??AOI檢測算法優化??技術,結合X-ray設備,使缺陷分類準確率達到98.5%。 此外,我們還提供??可測試性設計建議??和??產品可靠性驗證??服務,包括高溫老化、溫度循環、振動測試等,確保產品在各種環境下的穩定性。

??選擇1943科技PCBA包工包料服務,意味著您可以將復雜的供應鏈管理和專業制造交給值得信賴的合作伙伴,從而更專注于產品研發和市場開拓,實現資源優化配置和價值最大化。? 歡迎聯系1943科技,了解我們的PCBA包工包料服務如何為您的業務創造價值。

2024-04-26

2024-04-26