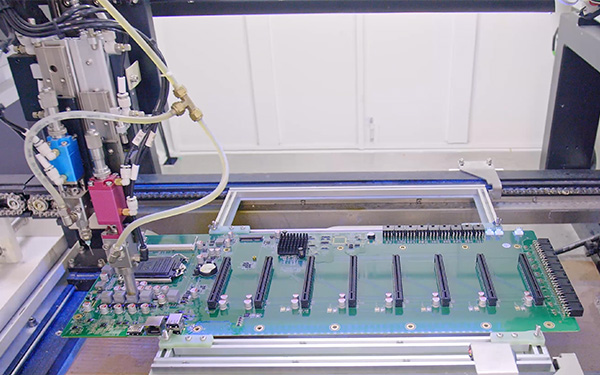

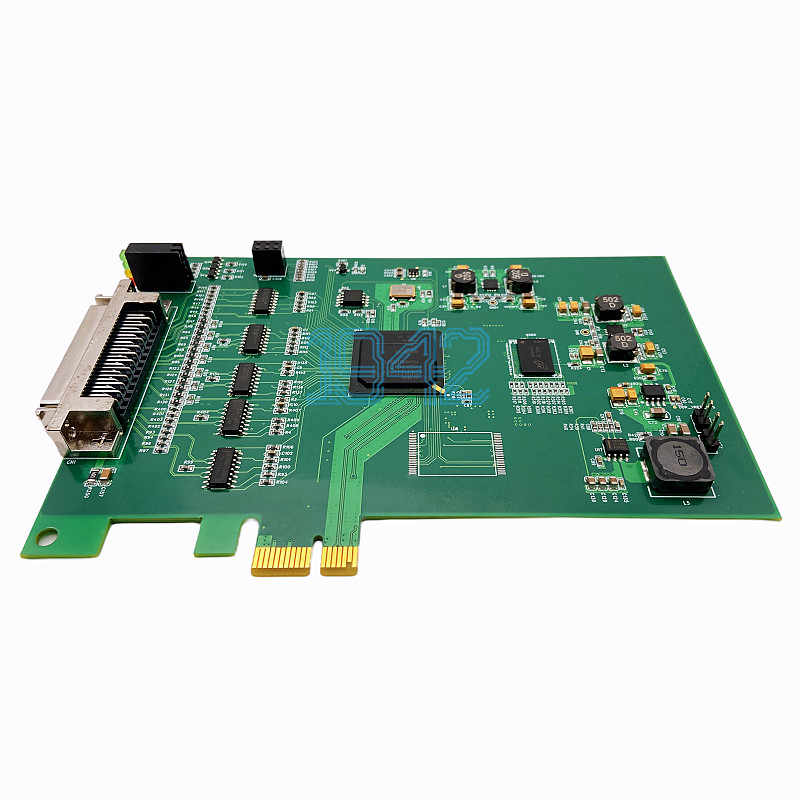

在SMT貼片加工行業(yè)中,三防漆涂覆工藝對(duì)PCB組件的長期可靠性起著至關(guān)重要的作用。然而,許多電子組裝企業(yè)往往忽視了一個(gè)關(guān)鍵環(huán)節(jié)——涂覆前PCB表面的清潔度。研究表明,清洗可以使涂層附著力提高50%,清潔度不達(dá)標(biāo)直接導(dǎo)致涂層保護(hù)效果大打折扣。

為什么PCB表面潔凈度至關(guān)重要?

PCB組裝過程中,板面會(huì)殘留多種污染物,包括離子污染物、非離子污染物和微粒污染物。這些污染物若在三防漆涂覆前未被徹底清除,將會(huì)導(dǎo)致一系列質(zhì)量問題:

-

離子殘留物(如鹵化物、鹽)可能導(dǎo)致電化學(xué)遷移和短路故障

-

有機(jī)殘留物(如樹脂、油污)會(huì)使三防漆附著力下降,引起分層和開裂

-

微粒污染物(如灰塵、纖維)可能穿透涂層,形成滲透通道

更為關(guān)鍵的是,即使使用免洗焊劑,仍會(huì)有或多或少的殘留物。對(duì)于可靠性要求高的產(chǎn)品,這些殘留物仍然是不允許的。軍工電子組件甚至強(qiáng)制要求進(jìn)行清潔,無論使用的是免洗還是非免洗焊劑。

IPC清潔度標(biāo)準(zhǔn)的核心要求

IPC標(biāo)準(zhǔn)對(duì)三防漆涂覆前的PCB表面清潔度有著明確要求:

1. IPC-A-610E-2010三級(jí)標(biāo)準(zhǔn)

這是電子組裝最高可靠性標(biāo)準(zhǔn),它要求在三防漆涂覆前,PCBA的表面清潔度必須符合三級(jí)標(biāo)準(zhǔn)要求。這一標(biāo)準(zhǔn)主要關(guān)注離子污染和表面殘留物的水平。

2. IPC J-STD-001

該標(biāo)準(zhǔn)針對(duì)焊接組裝件,定義了離子污染物的限值。一般來說,離子污染物(如氯化物、鈉離子)應(yīng)不超過1.56 μg/cm²,非離子污染物不超過2.0 μg/cm²。對(duì)于航空航天、醫(yī)療等高可靠性應(yīng)用,要求更為嚴(yán)格。

3. IPC-TM-650測試方法

這是IPC認(rèn)可的測試方法,包括:

-

表面絕緣電阻(SIR)測試:要求初始SIR值≥1×10? Ω,在85℃/85%RH環(huán)境老化后≥1×10? Ω

-

離子色譜法:用于檢測氯化物、溴化物等可電離污染物

-

介質(zhì)耐壓測試:驗(yàn)證涂層后的絕緣性能

清潔度等級(jí)的量化標(biāo)準(zhǔn)

根據(jù)IPC標(biāo)準(zhǔn),PCB表面清潔度可以通過以下方式進(jìn)行量化和評(píng)估:

-

離子污染等級(jí):常見標(biāo)準(zhǔn)要求離子污染物低于1.56 μg/cm²

-

視覺檢查標(biāo)準(zhǔn):在20-40倍顯微鏡下觀察板面,應(yīng)無可見殘留物、指紋或氧化斑點(diǎn)

-

SIR測試值:通常要求測試后絕緣電阻不低于5000MΩ

不同應(yīng)用場景的清潔度要求有所不同:

-

消費(fèi)電子產(chǎn)品:可適當(dāng)放寬清潔度要求

-

工業(yè)控制產(chǎn)品:需滿足標(biāo)準(zhǔn)IPC清潔度要求

-

汽車電子:要求更為嚴(yán)格的清潔度控制

-

軍工航空航天:最高清潔度等級(jí),幾乎不允許任何殘留

清潔度不良對(duì)三防漆涂覆的影響

PCB表面清潔度不足將直接導(dǎo)致三防漆涂覆后出現(xiàn)多種質(zhì)量問題:

-

附著力下降:研究表明,清潔度高的表面(如St3級(jí))比清潔度低的表面(St2級(jí))涂層附著力提升30%以上,劃格法附著力評(píng)級(jí)提升1個(gè)等級(jí)

-

涂層分層:樹脂殘留物可能導(dǎo)致保護(hù)層分層或出現(xiàn)裂縫

-

電化學(xué)遷移:活化劑殘留物可能導(dǎo)致涂層下的電化學(xué)遷移,導(dǎo)致涂層防裂失效

-

霉菌生長:有機(jī)污染物可能促進(jìn)霉菌生長,影響電路性能

在鹽霧試驗(yàn)過程中,清潔度高的St3級(jí)試樣涂層的破壞強(qiáng)度比St2級(jí)試樣涂層高70%以上,且St2級(jí)試樣涂層的失效速度顯著大于St3級(jí)試樣。

達(dá)成標(biāo)準(zhǔn)清潔度的清洗工藝

為確保三防漆涂覆前PCB達(dá)到IPC清潔度標(biāo)準(zhǔn),可采用以下清洗工藝:

1. 清洗方法

-

濕法清洗:使用去離子水、有機(jī)溶劑或水性清洗液,有效去除離子和有機(jī)殘留

-

超聲波清洗:利用高頻率聲波(高達(dá)40 kHz)產(chǎn)生的微觀內(nèi)爆來松動(dòng)頑固污染物

-

手動(dòng)清洗:適用于小批量生產(chǎn),使用刷子和清洗劑局部清洗

2. 清洗流程控制

-

清洗時(shí)間:確保足夠長的時(shí)間以去除所有污染物

-

清洗劑溫度:適當(dāng)溫度可提高清洗效率

-

沖洗水質(zhì):必須使用去離子水,防止二次污染

-

干燥環(huán)節(jié):確保PCB完全干燥,避免水漬殘留

清潔度的監(jiān)控與測試方法

為確保三防漆涂覆前PCB清潔度符合要求,可采納以下測試方法:

-

目視檢查:在UV光下檢查殘留物,要求完全固化,均勻覆蓋每個(gè)引腳及焊點(diǎn)上,無空洞起包,紋波裂紋,桔皮現(xiàn)象

-

溶劑萃取測試:通過測量萃取液的電阻率來評(píng)估離子污染程度

-

離子色譜法:精確識(shí)別和量化離子污染物種類和濃度

-

表面絕緣電阻測試:評(píng)估污染物對(duì)電氣性能的影響

結(jié)語

PCB表面清潔度是確保三防漆涂覆效果的關(guān)鍵因素,直接關(guān)系到電子產(chǎn)品的長期可靠性。作為SMT貼片加工企業(yè),應(yīng)當(dāng)建立嚴(yán)格的清潔度控制體系,遵循IPC相關(guān)標(biāo)準(zhǔn),確保三防漆涂覆前PCB表面潔凈度達(dá)到規(guī)定等級(jí)。

只有從工藝控制、清洗方法、檢測標(biāo)準(zhǔn)等多個(gè)環(huán)節(jié)入手,才能最大程度發(fā)揮三防漆的保護(hù)作用,提高產(chǎn)品的市場競爭力,在激烈的電子制造市場中贏得更多客戶的信任與青睞。

2024-04-26

2024-04-26