在把PCB設(shè)計文件發(fā)給SMT貼片廠之前,90%的工程師都會問同一個問題:

~你們到底能貼多大、多小的板子?~

答案直接決定拼板方式、工藝邊留多少、能不能一次貼完。下面把行業(yè)通用數(shù)據(jù)、設(shè)備極限、實戰(zhàn)注意事項一次性講透,幫您少返工、省成本。

一、行業(yè)通用尺寸區(qū)間(覆蓋98%訂單)

| 類別 | 長×寬(mm) | 厚度(mm) | 備注 |

|---|---|---|---|

| 最小單板 | 50×50 | 0.4-0.6 | 低于此尺寸需加~工藝邊~或做成拼板,否則軌道夾不住 |

| 常規(guī)單板 | 50×50 ~ 250×350 | 0.6-2.0 | 性價比最高,貼片機速度全開 |

| 最大單板 | 350×250 ~ 610×610 | 2.0-5.0 | 超大板需分段焊接、重型夾具,部分工廠加收15%費用 |

結(jié)論:只要PCB在50×50 mm~610×610 mm、厚度0.4~5.0 mm以內(nèi),都能找到對應(yīng)產(chǎn)線接單;超出范圍就要找專用設(shè)備或改設(shè)計。

二、為什么不能再小或再大?

1. 不能再小的原因

- 軌道夾持:標準貼片機軌道最小夾距50 mm,低于此值板子會掉軌道。

- 定位精度:板子越小,熱脹冷縮相對誤差越大,需專用微形載具,換線成本高。

- 鋼網(wǎng)張力:鋼網(wǎng)尺寸<50 mm時,張力窗口不足,印刷易漏錫。

2. 不能再大的原因

- 設(shè)備行程:主流貼片機最大行程610 mm,再長就要分段貼裝,效率腰斬。

- 翹曲變形:尺寸>350 mm時,PCB自重+熱應(yīng)力易造成中央下沉,需加厚或加補強。

- 回流焊溫區(qū):普通八溫區(qū)回流焊軌道最大寬度僅550 mm,超寬板會擦爐壁。

三、實戰(zhàn)設(shè)計建議

| 場景 | 推薦做法 | 好處 |

|---|---|---|

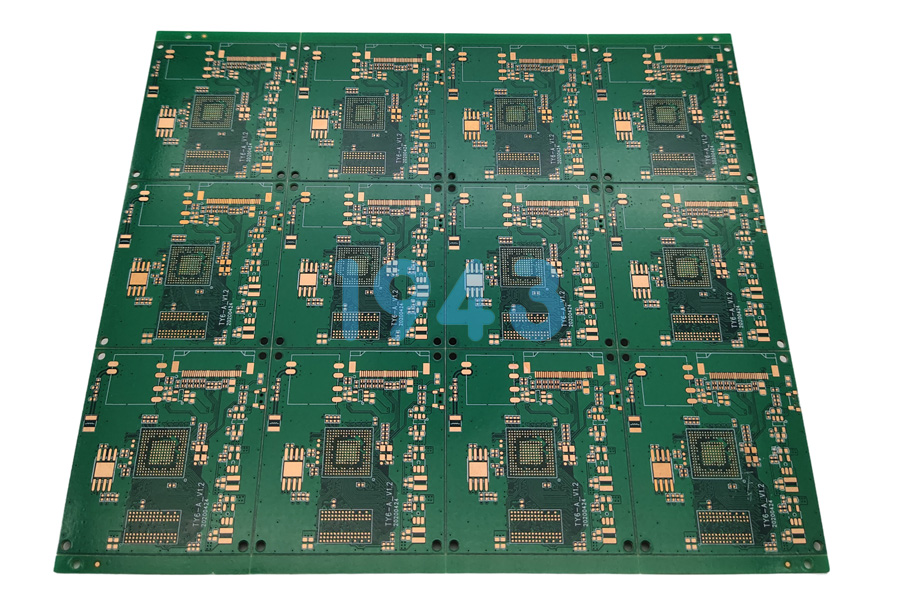

| 單板<50×50 mm | 2×2、3×3拼板,加3 mm工藝邊 | 一次過機,省夾具費 |

| 單板>250×350 mm | 與板廠溝通~分段貼片+局部回流~工藝 | 降低翹曲,保證焊點可靠 |

| 板厚<0.6 mm | 下單時勾選~薄板專用載具~ | 防止卡板、掉板 |

| 板厚>3 mm | 提前評估爐溫曲線,慢速傳送 | 避免冷焊、分層 |

四、常見尺寸速查表

| 產(chǎn)品類型 | 典型尺寸 | 厚度 | 是否需要特殊工藝 |

|---|---|---|---|

| TWS耳機 | 20×18 mm | 0.4 mm | 需4拼+載具 |

| 智能手表 | 38×32 mm | 0.6 mm | 2拼即可 |

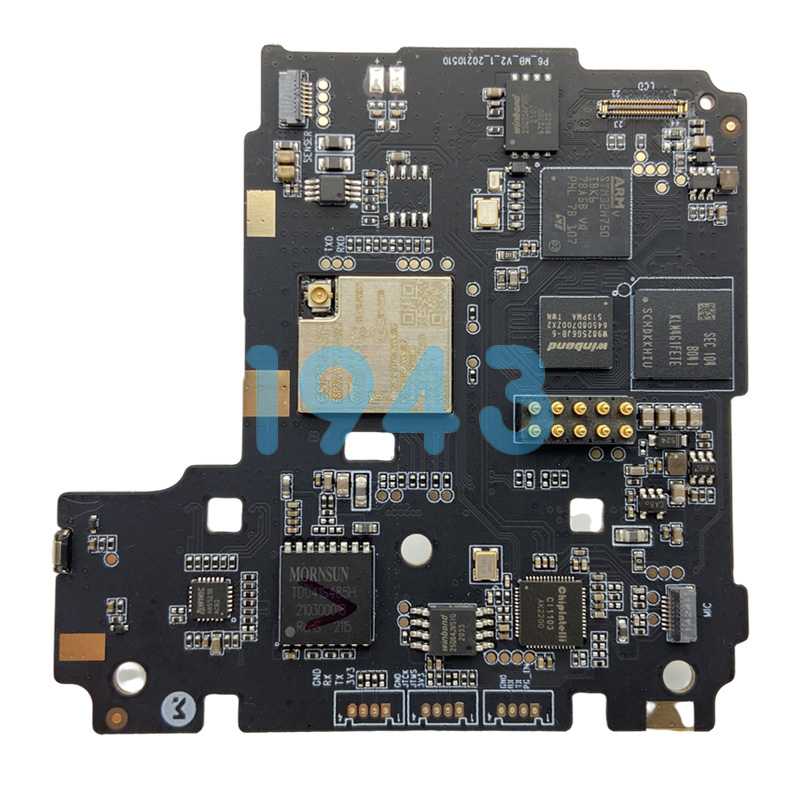

| 手機主板 | 110×60 mm | 0.8 mm | 標準工藝 |

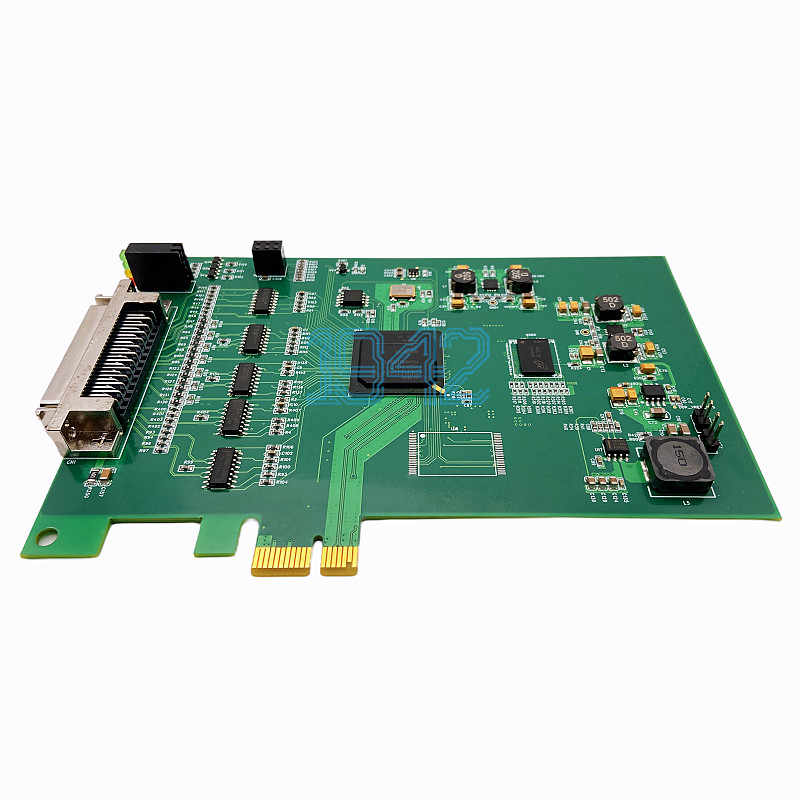

| 工業(yè)控制 | 200×150 mm | 1.6 mm | 標準工藝 |

| 充電樁電源 | 400×280 mm | 2.0 mm | 需加強筋 |

| 新能源BMS | 600×230 mm | 3.2 mm | 分段+慢速傳送 |

五、下單前核對清單(防返工)

- 板子長寬是否在50×50~610×610 mm以內(nèi)?

- 厚度是否在0.4~5.0 mm以內(nèi)?

- 工藝邊是否各留≥3 mm?(無法留邊就加郵票孔拼板)

- 定位孔是否≥2個、孔徑3~4 mm、孔內(nèi)無銅?

- 超大板是否提前溝通~分段貼片~與加收費用?

把以上5項打鉤,基本可一次通過工程審核,省下至少24小時來回確認時間。

六、總結(jié)

1943科技SMT貼片對PCB尺寸的硬門檻是:最小50×50 mm,最大460×510 mm,厚度0.35~5 mm。在此范圍內(nèi),板子越小越要拼板,越大越要加固。設(shè)計階段把工藝邊、定位孔、拼板方式一次做到位,就能讓貼片機全速運轉(zhuǎn),交期縮短30%,成本也能再降5%。

—— 1943科技SMT貼片廠·工程部

專注50×50~460×510 mm全尺寸貼片,0.35-5 mm薄厚板量產(chǎn),歡迎來廠試產(chǎn)!

2024-04-26

2024-04-26