SMT貼片焊接質量的重要性

SMT貼片作為電子組裝的核心環節,其焊接質量直接影響電路板的穩定性、產品壽命及整體性能。在電子設備日益精密化的今天,一個微小的焊接缺陷可能導致整個系統失效。因此,構建全面嚴謹的質量控制體系成為SMT貼片廠家的核心競爭力。

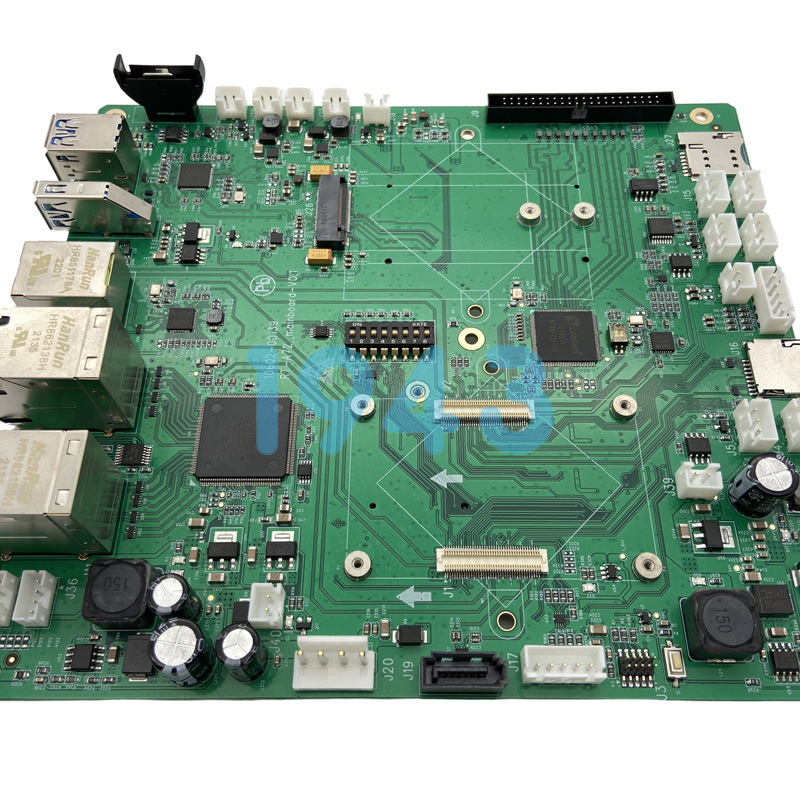

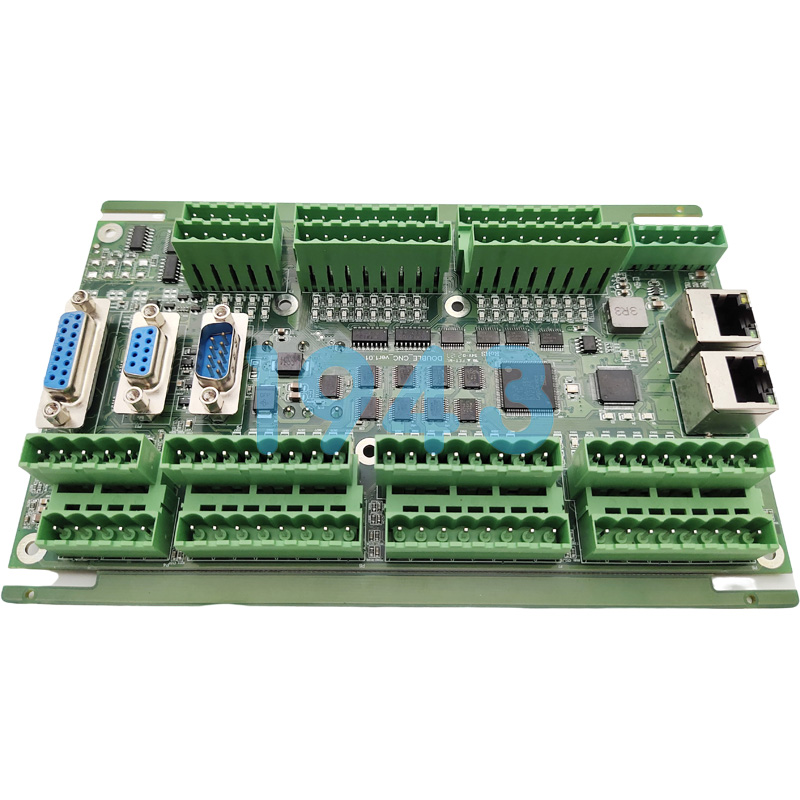

1943科技始終將品質作為企業生命線,通過技術升級和流程優化,在焊接質量把控方面形成了獨特優勢,為客戶提供高可靠性的SMT貼片服務。

1943科技全流程質量控制體系

1. 物料進場檢驗

元器件質量是焊接質量的基礎。1943科技嚴格執行三級檢驗制度:對所有進廠元器件進行外觀檢查、可焊性測試和功能抽樣測試。確保只有合格的元器件才能進入生產線,從源頭上杜絕質量隱患。

2. 錫膏印刷精準控制

錫膏印刷是SMT工藝中的關鍵環節,據統計,超過70%的焊接缺陷源于錫膏印刷不當。1943科技通過以下措施確保印刷質量:

- 采用全自動印刷機,確保錫膏厚度均勻一致;

- 嚴格控制印刷環境溫濕度,防止錫膏變性;

- 每2小時檢測一次錫膏黏度,確保其處于最佳狀態;

- 采用3D SPI設備對印刷后的每塊PCB進行掃描,實時反饋調整印刷參數。

3. 精準貼裝技術

元件貼裝的準確性直接影響焊接效果。1943科技在此環節的創新包括:

- 采用多視覺識別系統,對元件和PCB板進行雙重定位;

- 針對不同元件特性,定制專用吸嘴,確保拾取穩定性;

- 對微型0201元件和大型BGA芯片分別設置貼裝參數,實現高精度貼裝;

- 貼裝壓力實時監控系統,防止元件損壞或虛接。

4. 智能回流焊控制

回流焊是SMT工藝中最難控制的環節。1943科技通過以下技術確保焊接穩定性:

- 采用12溫區回流焊設備,提供合適的焊接環境;

- 實時監控各溫區溫度,將爐內上下溫差控制在±3.5℃以內;

- 根據不同產品特性,定制專屬溫度曲線,每日至少測試兩次爐溫;

- 焊接過程使用溫度傳感器和紅外熱像儀實時監控,及時發現異常。

5. 全方位檢測體系

1943科技建立了四層檢測體系,確保產品質量萬無一失:

- SPI檢測:通過3D檢測設備對錫膏印刷質量進行全面評估;

- AOI檢測:爐前與爐后均配置自動光學檢測設備,針對電路板的漏貼、錯貼、短路、空焊、偏位等不良進行實時監控;

- X-ray檢測:對BGA、QFN等隱藏焊點進行深入分析,檢測連錫、短路、少錫、空洞等肉眼無法識別的缺陷;

- 功能測試:對最終產品進行全面功能測試和性能驗證,確保產品符合規格和要求。

1943科技的核心技術優勢

1. 智能過程控制系統

1943科技引進了先進的MES生產管理系統,對整個SMT生產過程進行實時數據采集和分析。系統能夠自動記錄每塊PCB板的工藝參數,實現全程質量追溯。一旦發現異常,系統會立即報警并自動調整相關參數,確保生產過程始終處于受控狀態。

2. 微型元件與大型BGA同步處理能力

面對現代電子產品中微型0201元件與大型BGA芯片共存的特點,1943科技開發了獨特的處理工藝:

- 對微型元件實行單獨測量和貼裝頭旋轉補償技術,補償取件偏移,確保貼裝精度;

- 對大型BGA元件,通過激光掃描檢測其共面性,確保所有錫球處于同一平面;

- 針對高成本元件,實施特殊的容錯機制,確保貼裝成功率。

3. 完善的防靜電措施

1943科技生產車間全面按照國際防靜電標準建設,從人員著裝、工作臺面到儲存運輸工具,均采用防靜電材料,有效保護敏感元器件免受靜電損害。

4. 持續改進機制

1943科技建立了數據驅動的持續改進機制,通過收集和分析生產過程中的質量數據,識別潛在問題和改進機會。每周召開質量分析會,針對典型問題制定糾正和預防措施,不斷優化生產工藝和質量控制點。

結語

作為專業的SMT貼片廠家,1943科技始終堅持以技術為基礎,以質量為核心,通過全流程的質量控制體系和先進的技術手段,確保為客戶提供高可靠性、零缺陷的SMT貼片加工服務。1943科技將繼續深化技術創新和質量管控,為客戶創造更大價值,成為客戶最值得信賴的合作伙伴。

歡迎聯系1943科技,體驗高可靠性SMT貼片加工服務,讓我們為您的產品質量保駕護航!

2024-04-26

2024-04-26