在電子制造領域,PCBA加工質量直接決定產品成敗。作為擁有十多年SMT貼片經驗的1943科技,我們深知:超過60%的后期糾紛源于前期考察不全面。我們總結出選擇PCBA加工廠家時必須問清的5個核心問題,助您規避交期延誤、質量失控、成本陷阱等風險。

問題一:貴廠是否具備完整的資質認證與先進設備配置?

為什么必問: 資質是合規底線,設備是品質基礎。缺乏ISO體系認證的工廠,質量管理難以標準化;設備落后必然導致工藝缺陷。

考察要點:

- 基礎認證:必須提供ISO9001質量管理體系認證,醫療/汽車電子領域需額外提供ISO13485/IATF16949認證

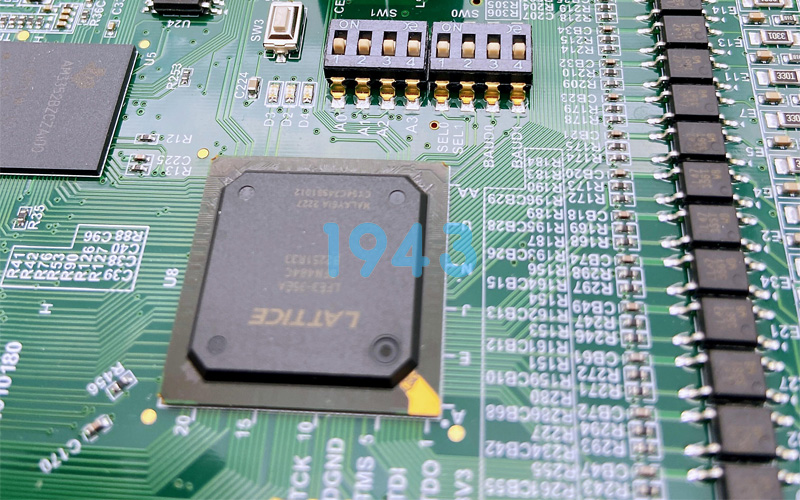

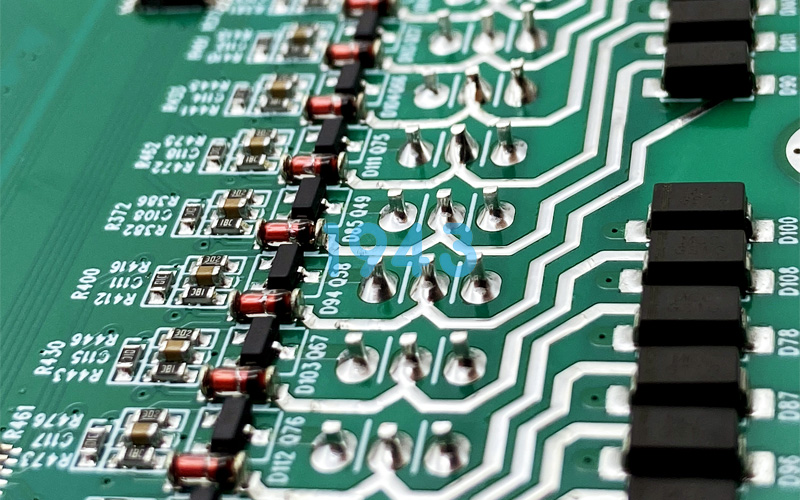

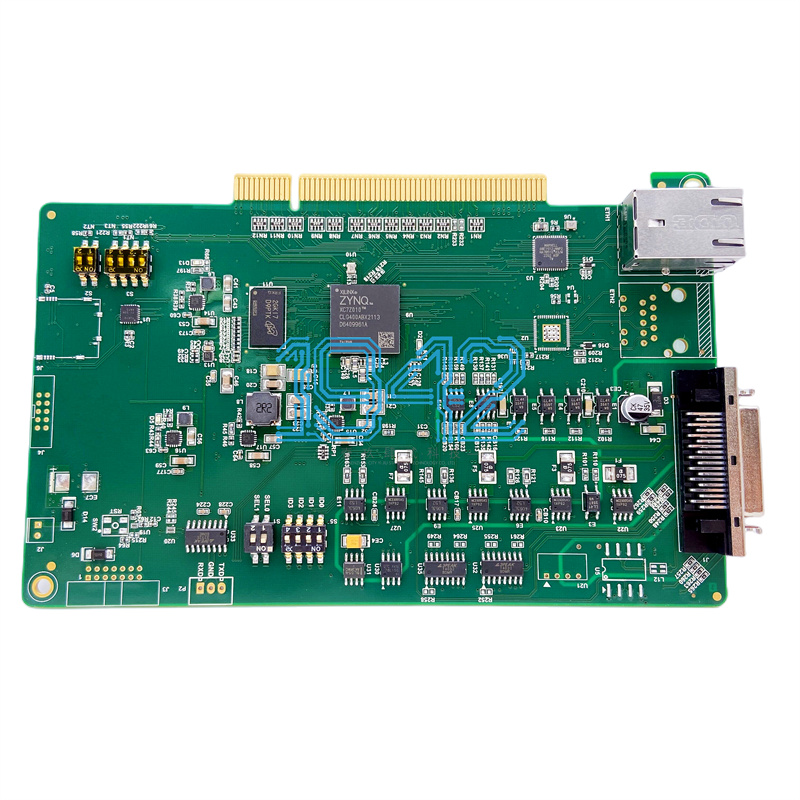

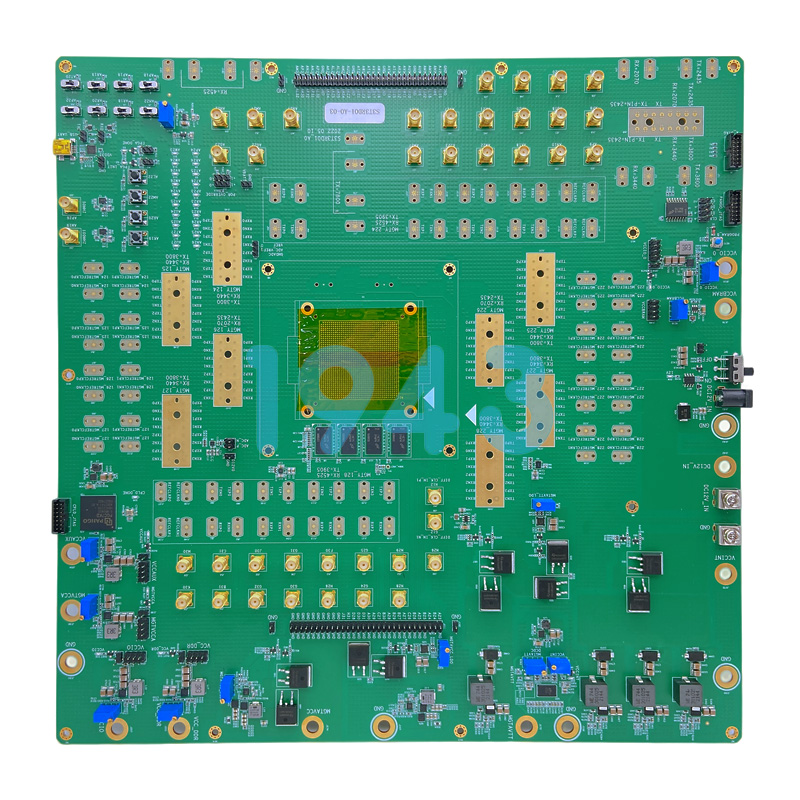

- 檢測設備:是否配備SPI錫膏檢測儀、AOI自動光學檢測、X-Ray透視檢測(BGA封裝必備)

- 精密加工能力:貼片機是否支持0201封裝、0.3mm間距BGA?回流焊是否為多溫區智能控溫?

- 防靜電體系:生產線是否通過ESD認證,物料倉是否恒溫恒濕(22±3℃,40%-60%RH)

糾紛風險預警: 若廠家回避設備細節,或無法提供有效認證文件,后期極易出現批量性焊接缺陷,返工成本可能遠超加工費本身。

問題二:如何保證元器件來源的正品性與可追溯性?

為什么必問: 假料、翻新料是導致產品批量失效的首要元兇。供應鏈混亂的廠家報價雖低,但物料風險極高。

考察要點:

- 采購渠道:是否100%從原廠或一級代理商采購?能否提供采購憑證和批次號

- 庫存管理:是否建立ERP/MES物料追溯系統?關鍵物料是否有安全庫存應對市場波動

- 來料檢驗:IQC來料是否進行電參數測試、外觀篩查和X-Ray抽檢(針對拆機料)

- BOM匹配能力:是否具備替代料認證經驗?能否快速響應物料停產問題

糾紛風險預警: 要求報價時明細拆分(物料費+加工費+測試費),警惕打包價中夾帶不明渠道物料。合作前必須簽訂《物料品質保證協議》。

問題三:首件確認與過程質量控制流程是怎樣的?

為什么必問: 高質量不是抽檢出來的,而是全流程管控的結果。缺乏首件確認和過程監控的工廠,批量不良率可能高達5%以上。

考察要點:

- 首件流程:是否嚴格核對BOM、Gerber、坐標文件、極性方向?首件是否100%全功能測試合格后才量產

- 過程監控:是否通過MES系統記錄每批次爐溫曲線、貼片偏移數據?是否2小時巡檢一次

- 檢測覆蓋率:AOI檢測是否覆蓋所有貼片元件?ICT測試針床覆蓋率能否達到85%以上?

- 可靠性驗證:是否提供老化測試、高低溫循環測試選項?不良品分析是否提供8D報告

糾紛風險預警: 合同中必須明確約定批量不良率≤0.3%,并規定超標后的返修費用承擔方式。拒絕接受行業慣例不良率等模糊說辭。

問題四:交付周期的彈性與旺季保障機制如何?

為什么必問: 電子市場瞬息萬變,交期延誤直接導致客戶錯過產品上市窗口。2024年行業調研顯示,交期糾紛占PCBA合作投訴的38%。

考察要點:

- 標準交期:常規訂單交付周期是多久?是否承諾逾期違約金(建議約定延期1天扣減1%貨款)

- 應急響應:是否支持48小時加急打樣?是否有專用產線保障小批量快速交付

- 產能透明度:旺季訂單排期是否可視?是否提前預警產能瓶頸

- 物流保障:是否與主流快遞建立月結合作?能否提供極速物流選項

糾紛風險預警: 務必要求提供上季度交付達成率數據(應≥95%)。警惕口頭承諾交期的廠家,所有交期條款必須寫入正式合同。

問題五:報價結構與售后服務條款是否清晰無隱藏成本?

為什么必問: 低價中標往往是糾紛導火索。隱性成本(測試費、包裝費、返修費)可能讓最終成本翻倍。

考察要點:

- 報價透明度:是否分項列明貼片費、插件費、測試費、鋼網費?是否注明無額外增項

- 測試費用:功能測試、X-Ray檢測、三防漆涂覆是否單獨收費?收費標準如何

- 售后承諾:質保期多久(行業標準通常為3-6個月)?不良品返修周期是否≤3天?

- 技術支持:是否免費提供DFM可制造性分析報告?工程問題響應時效是否≤4小時

糾紛風險預警: 簽約前確認首次打樣費是否可抵扣批量訂單款,避免打樣成本浪費。拒絕模糊條款如酌情收費根據實際情況協商等表述。

1943科技建議:實地考察+小批量試產是最終驗證

即使上述5個問題回答完美,我們仍建議:

- 實地考察:重點查看產線運行狀態、設備校準記錄、員工操作規范(如防靜電手環佩戴)

- 試產測試:首批訂單控制在100片以內,驗證工廠對復雜工藝的實際處理能力

- 合同約束:將質量、交期、物料、售后條款細化到可執行層面,避免口頭協議

作為專業PCBA服務商,1943科技始終秉持透明報價、過程可控、品質可追溯的合作原則。我們歡迎每一位客戶帶著這5個問題前來審廠,用系統能力而非低價贏得信任。

選對PCBA加工廠家,不是價格博弈,而是風險共擔的價值選擇。

2024-04-26

2024-04-26