在工業自動化、醫療設備、汽車電子等高精度、高可靠性要求的領域,PCBA(Printed Circuit Board Assembly,印刷電路板組裝)包工包料模式正成為企業提升研發效率、保障產品質量的戰略選擇。該模式通過整合元器件采購、PCB制造與組裝測試全流程,顯著降低了技術門檻與供應鏈風險。本文將聚焦非消費電子領域,解析PCBA包工包料的核心價值、實施要點及行業應用。

一、PCBA包工包料模式在工業與醫療電子領域的核心價值

- 技術門檻跨越

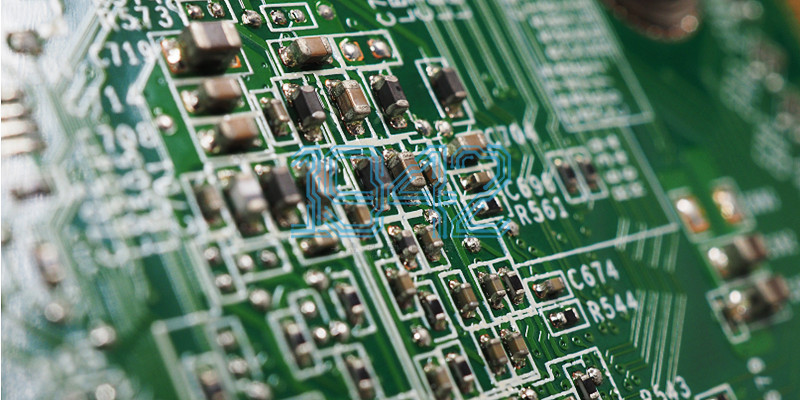

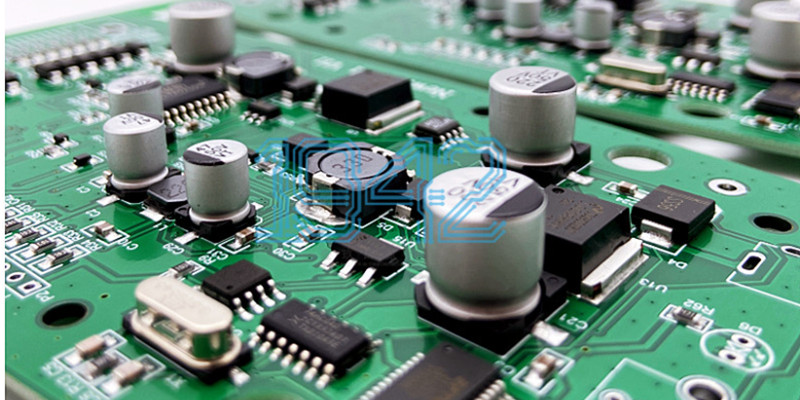

工業控制與醫療設備企業通常專注于算法優化與系統整合,而PCBA包工包料服務商可提供:- 高精度貼裝:支持01005元件及BGA封裝,滿足工業級產品微型化需求。

- 復雜工藝實現:如灌膠、三防漆涂覆、高低溫老化測試等,確保產品在惡劣環境下的穩定性。

- 合規性支持:協助通過IEC 61508(功能安全)、ISO 13485(醫療器械)等認證。

- 供應鏈韌性構建

- 長周期物料儲備:服務商針對工業級芯片(如PLC控制器、傳感器模塊)建立戰略庫存,緩解缺貨風險。

- 替代方案快速響應:通過元器件等效性分析與BOM優化,在關鍵物料短缺時實現無縫切換。

- 全球化采購網絡:利用區域化供應商布局,降低地緣政治對供應鏈的影響。

- 全生命周期質量管控

- 來料可靠性驗證:對元器件進行批次追蹤與失效模式分析(FMEA),確保長期穩定性。

- 過程質量門禁:在SMT、DIP、組裝等環節設置100% AOI檢測與SPI錫膏厚度監控。

- 環境適應性測試:模擬振動、沖擊、鹽霧等工業場景,驗證產品魯棒性。

二、工業與醫療領域實施PCBA包工包料的關鍵步驟

- 需求定義與技術協議

- 明確產品工作環境(如溫度范圍、EMC要求)及可靠性指標(MTBF、失效率)。

- 提供完整的合規性文件清單,如UL 508(工業控制設備)、IEC 60601(醫療設備)等。

- 服務商能力匹配

- 行業認證審查:確認服務商是否具備ISO 9001、IATF 16949(汽車)或特定行業資質。

- 垂直領域經驗:優先選擇有同類項目經驗的服務商,例如為工業機器人提供過運動控制PCBA的廠商。

- 產能彈性評估:考察其應對需求波動的能力,如是否支持小批量多批次生產。

- 風險防控機制設計

- 知識產權保護:通過NDA協議與物理隔離措施,防止設計泄露。

- 質量追溯體系:要求服務商提供從元器件批次到生產操作員的全程追溯記錄。

- 應急響應預案:約定在良率不達標或交付延遲時的補償條款。

三、典型行業應用案例

- 工業自動化領域

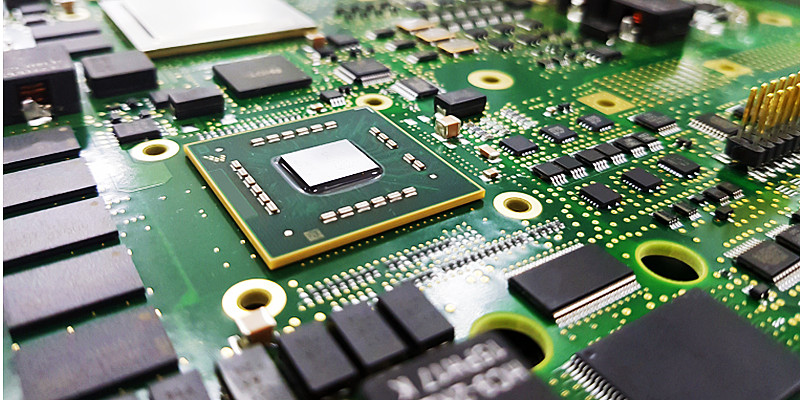

某工業機器人廠商采用PCBA包工包料模式后,將控制器PCBA的MTBF從5萬小時提升至20萬小時。服務商通過:- 選用車規級電容與寬溫芯片,適應-40℃~85℃工作環境。

- 實施選擇性波峰焊工藝,解決大功率電機驅動模塊的散熱問題。

- 建立元器件替代數據庫,在MLCC缺貨期間快速切換至聚合物鉭電容方案。

- 醫療設備領域

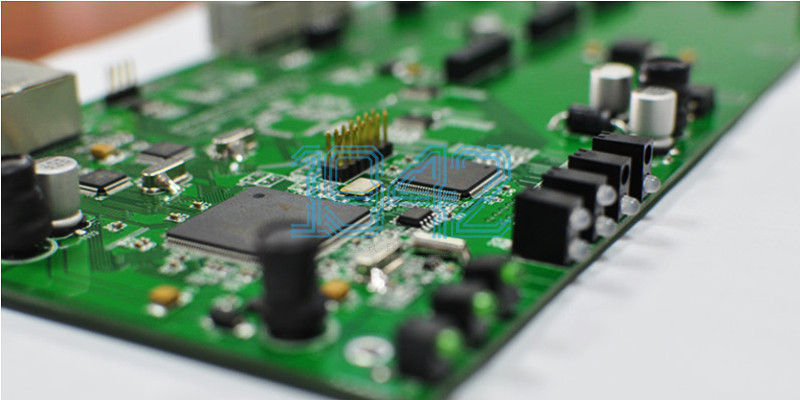

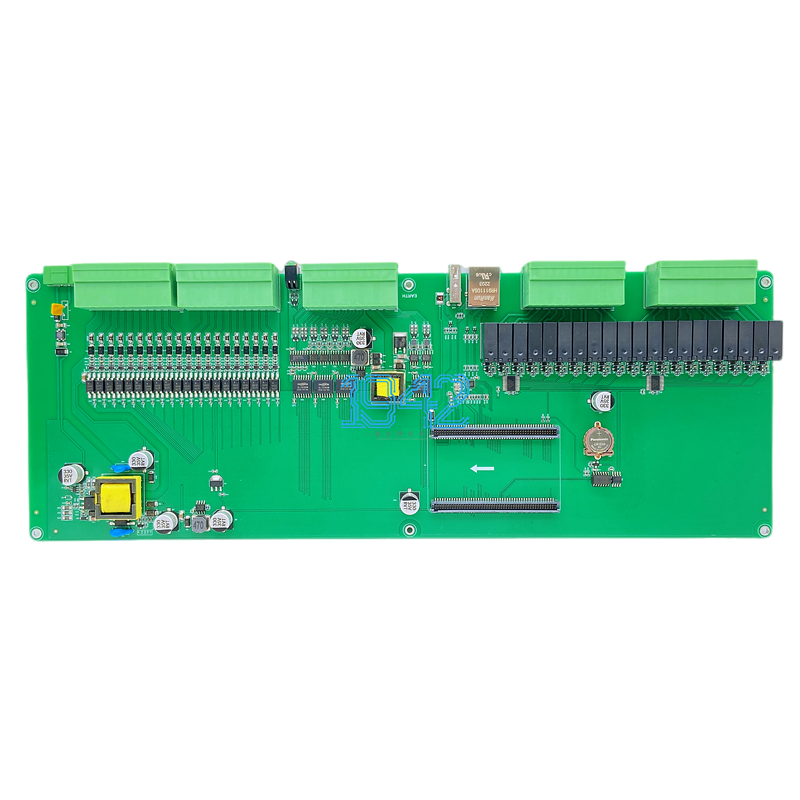

某便攜式醫療監護儀企業通過包工包料模式,實現了:- 符合IEC 60601-1-2第四版電磁兼容要求。

- 采用無鉛回流焊與ROHS 2.0合規材料,滿足環保法規。

- 通過服務商的全球化采購網絡,在疫情期間保障了關鍵傳感器供應。

- 汽車電子領域

某新能源汽車BMS(電池管理系統)供應商借助包工包料服務:- 實現了ASIL-D級功能安全設計,通過服務商的FMEA分析與冗余電路設計。

- 采用AEC-Q100認證元器件,并通過-55℃~150℃高溫存儲測試。

- 利用服務商的自動化測試平臺,將功能測試效率提升300%。

四、挑戰應對與最佳實踐

- 長周期物料管理

- 挑戰:工業級芯片交期長達52周,可能導致項目延期。

- 對策:與服務商共建VMI倉庫,鎖定關鍵物料庫存;采用模塊化設計,降低單一物料依賴。

- 技術迭代兼容性

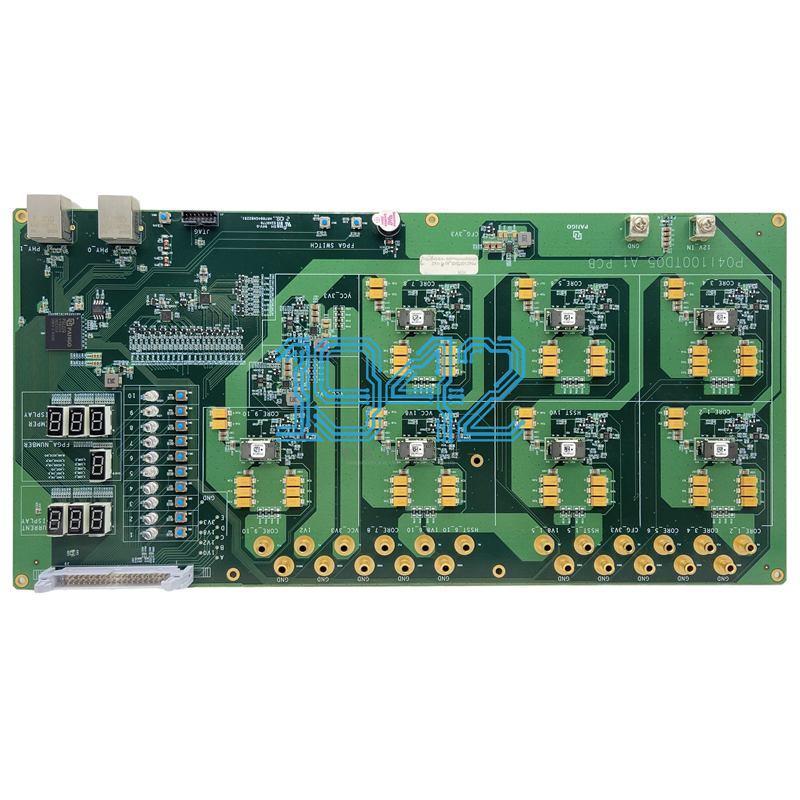

- 挑戰:產品需兼容不同代際的工業總線協議(如PROFINET、EtherCAT)。

- 對策:要求服務商提供可編程邏輯器件(FPGA)的預研支持,預留硬件升級接口。

- 多法規合規性

- 挑戰:需同時滿足CE、UL、CCC等多區域認證要求。

- 對策:選擇具備全球化認證經驗的服務商,利用其預認證模塊加速開發周期。

五、未來趨勢:智能化與生態化協同

- 數字孿生技術應用

通過構建PCBA的數字孿生模型,實現:- 虛擬調試與熱仿真,優化布局與散熱設計。

- 預測性維護,提前識別潛在失效點。

- 工業物聯網集成

服務商可提供:- 內置傳感器與通信模塊的PCBA,支持遠程監控與數據回傳。

- 基于邊緣計算的實時數據處理能力,降低云端依賴。

- 綠色制造體系

- 采用生物基材料與可降解包裝,減少碳足跡。

- 通過能源管理系統(EMS)優化生產能耗,實現碳中和目標。

結語

在工業與醫療領域,PCBA包工包料模式已成為企業突破技術瓶頸、提升供應鏈韌性的關鍵路徑。通過選擇具備行業深耕能力與技術創新基因的服務商,并建立深度協同機制,企業可將更多資源聚焦于核心競爭力的構建。未來,隨著智能制造與工業4.0的推進,該模式將進一步推動高端裝備與醫療設備的智能化升級,為產業高質量發展注入新動能。

2024-04-26

2024-04-26