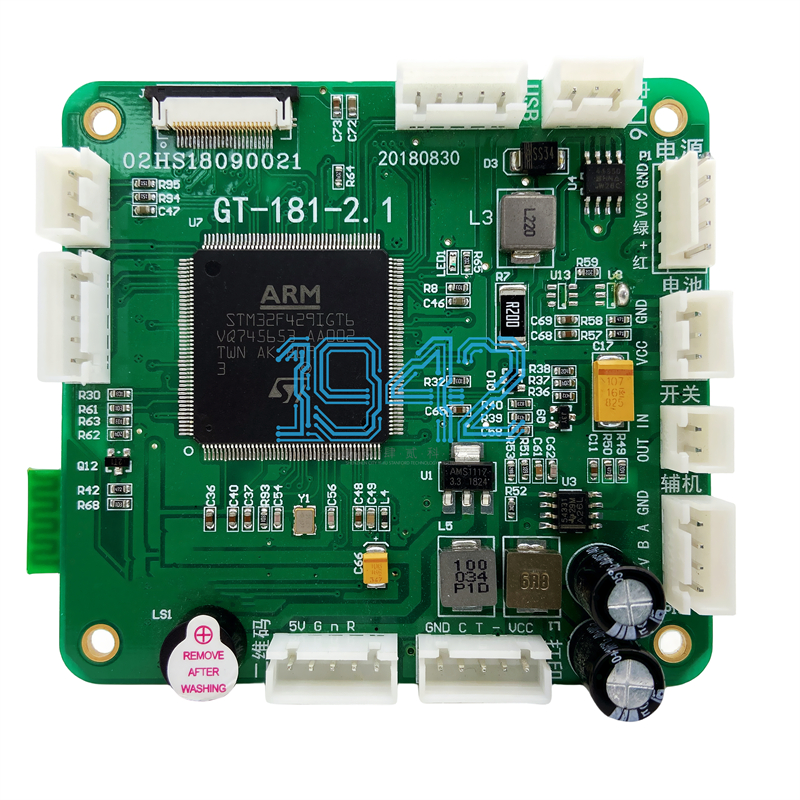

人形機器人多自由度關節的柔性FPC(柔性印刷電路板)與剛性PCB(剛性印刷電路板)混合組裝工藝面臨多重挑戰,需從材料、工藝、信號完整性、成本控制及環境適應性等維度綜合突破。以下是深圳smt貼片加工廠-1943科技具體挑戰及解決方案分析:

一、材料兼容性與熱應力管理

- 材料特性差異

- 問題:柔性FPC通常采用聚酰亞胺(PI)或聚酯(PET)基材,而剛性PCB多使用FR4玻璃纖維。兩者熱膨脹系數(CTE)不匹配,在熱循環或高溫環境下易導致分層或斷裂。

- 解決方案:

- 選擇CTE接近的材料組合(如PI與改性FR4),并通過有限元仿真優化層壓結構。

- 采用低應力粘合劑(如改性環氧樹脂),平衡粘接強度與柔性區域的彎曲需求。

- 粘合劑選擇

- 問題:傳統粘合劑在高溫下易失效,影響長期可靠性。

- 解決方案:

- 使用高溫固化型粘合劑(如丙烯酸膠),并控制壓合溫度(150°C–200°C)以避免柔性層損傷。

- 引入局部補強設計(如FR4補強片),減少粘合界面應力。

二、空間約束與運動可靠性

- 多自由度關節的復雜性

- 問題:人形機器人關節(如肩部、髖部)需實現多方向旋轉和彎曲,要求FPC在有限空間內反復折疊,同時保持信號傳輸穩定性。

- 解決方案:

- 采用動態撓性設計(Dynamic Flex),通過垂直于彎曲軸布線、使用網格狀銅箔減少應力集中。

- 優化三維布線路徑,避免在彎曲區域設置過孔或焊盤。

- 疲勞壽命

- 問題:柔性區域需承受數萬次彎曲循環,金屬疲勞可能導致導電層斷裂。

- 解決方案:

- 選用高耐折痕材料(如PI基材可耐受數十萬次彎曲),并通過加速壽命測試驗證可靠性。

- 采用交叉相鄰層并排布線(I-Beaming)技術,分散應力并提升導電層耐久性。

三、制造工藝精度

- 層壓與對位精度

- 問題:剛性層與柔性層形變差異可能導致層間偏移,影響電氣連接。

- 解決方案:

- 使用高精度對位設備(如X-ray或光學對位系統),確保導通孔對齊精度≤25μm。

- 控制剛性層厚度(0.8–1.0mm),減少壓合過程中的形變差異。

- 鉆孔與電鍍

- 問題:機械鉆孔易損傷柔性層,電鍍不均可能導致信號衰減。

- 解決方案:

- 采用激光鉆孔技術,減少機械應力對柔性基材的影響。

- 優化電鍍工藝參數(如電流密度、鍍液成分),確保孔壁銅層均勻性(厚度≥20μm)。

四、信號完整性與電磁干擾

- 阻抗控制

- 問題:柔性材料的高介電常數可能導致信號反射,影響高頻信號傳輸。

- 解決方案:

- 通過調整線寬/線距(如50Ω阻抗需線寬75μm、線距50μm)和基材厚度(如25μm PI)匹配阻抗。

- 引入嵌入式電阻/電容元件,減少信號反射路徑。

- 電磁屏蔽

- 問題:多關節運動可能產生電磁干擾,影響傳感器或控制電路。

- 解決方案:

- 在柔性區域設計屏蔽層(如銅箔或銀漿),并通過接地過孔連接至剛性區。

- 采用差分信號傳輸技術,提升抗干擾能力。

五、成本控制與量產可行性

- 工藝復雜性

- 問題:混合組裝需結合FPC與PCB生產線,導致生產周期延長(四層板需5–7倍標準PCB時間)。

- 解決方案:

- 優化工藝流程(如同步進行FPC蝕刻與PCB層壓),縮短生產周期。

- 引入自動化設備(如高速壓合機、激光鉆孔機),提升良品率。

- 良品率

- 問題:材料形變、對位偏差等問題易導致良品率下降。

- 解決方案:

- 加強過程控制(如在線AOI檢測、激光測厚儀),實時監控層壓質量。

- 通過DOE實驗優化工藝參數(如壓合溫度、壓力、時間),減少缺陷率。

六、環境適應性與耐久性

- 化學與機械應力

- 問題:關節處可能接觸潤滑劑、汗液等腐蝕性物質,導致電路失效。

- 解決方案:

- 采用耐化學腐蝕的覆蓋膜(如Coverlay)和表面處理(如沉金、OSP)。

- 設計密封結構(如局部灌膠),隔離外部環境。

- 振動與沖擊

- 問題:機器人運動產生的振動可能引發焊點疲勞。

- 解決方案:

- 優化焊接工藝(如激光焊接、選擇性波峰焊),提升焊點強度。

- 增加補強設計(如FR4補強片、金屬支架),減少機械應力。

總結與展望

人形機器人多自由度關節的柔性FPC與剛性PCB混合組裝工藝需突破材料、工藝、信號、成本及環境等多重挑戰。通過動態撓性設計、高精度制造、阻抗匹配及模塊化組裝等技術手段,可顯著提升組裝可靠性和生產效率。隨著材料科學(如新型柔性基材)和智能制造的發展,混合組裝工藝將進一步適應人形機器人高集成度、輕量化及耐久性的需求,推動其在醫療、服務、工業等領域的廣泛應用。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳smt貼片加工廠-1943科技。

2024-04-26

2024-04-26