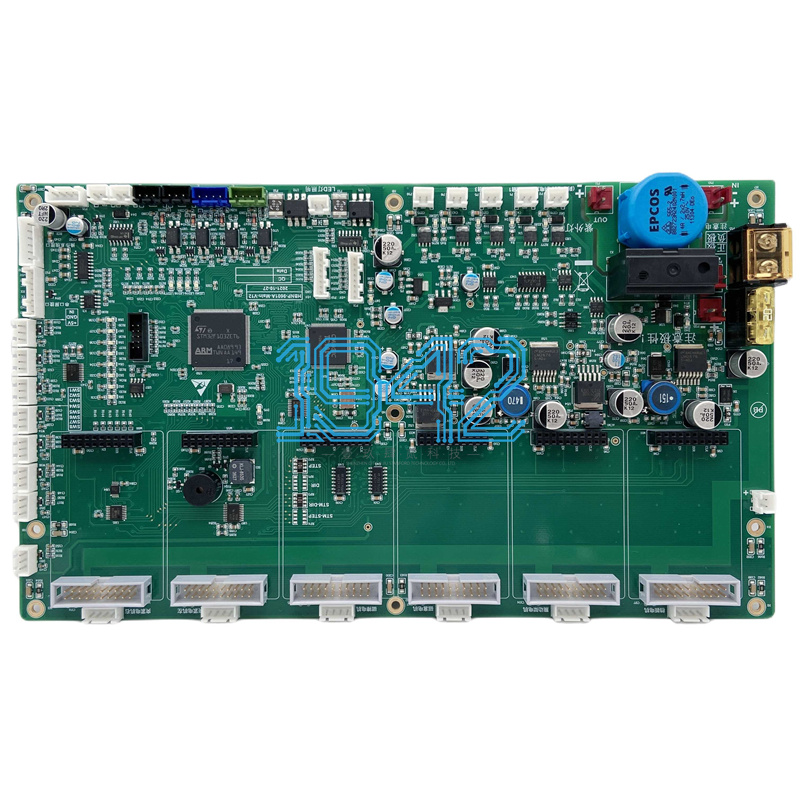

醫療設備PCBA加工與SMT貼片流程是精密制造與質量管控的深度融合,需嚴格遵循醫療器械行業標準(如ISO 13485、IPC-A-610G),并依托先進技術實現全流程可追溯。以下從核心工藝環節展開詳細說明:

一、醫療設備SMT貼片核心流程

1. 物料預處理與PCB檢測

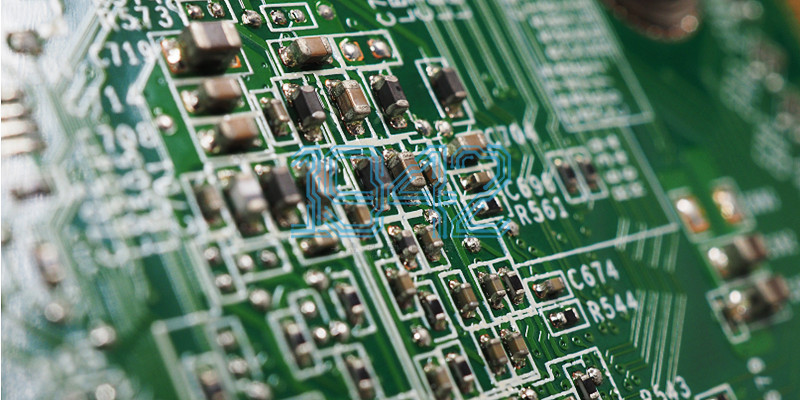

- 元器件管控:采用智能倉儲系統對物料進行防潮、防靜電管理,所有元器件需通過X射線檢測儀與金相顯微鏡雙重驗證,確保焊盤氧化度、線路完整性符合醫療級標準。

- PCB基板檢測:使用3D SPI(錫膏印刷檢測)設備對PCB焊盤進行激光掃描,量化錫膏厚度、體積及偏移量,誤差精度控制在±5μm以內,提前攔截99.5%的印刷缺陷。

2. 高精度錫膏印刷

- 鋼網制造:根據Gerber文件采用電鑄工藝制作鋼網,開孔精度達±25μm,針對0201以下微型元件優化開孔率至78%-82%,確保錫膏擴散形態符合焊接要求。

- 印刷工藝:全自動印刷機通過視覺定位系統實現PCB與鋼網的精準對準,印刷厚度偏差控制在±15%以內,同步記錄印刷參數(如刮刀壓力、速度)并上傳MES系統。

3. 元件貼裝與實時監控

- 貼片機技術:搭載線性馬達的高速貼片機可實現0402元件每分鐘上萬點的貼裝速率,BGA芯片貼裝精度達±35μm,飛行對中技術支持85,000CPH的理論貼裝速度。

- 過程追溯:每臺貼片機實時采集貼裝坐標、元件批次號、貼裝時間等數據,與PCB唯一ID綁定,形成數字化工藝閉環。

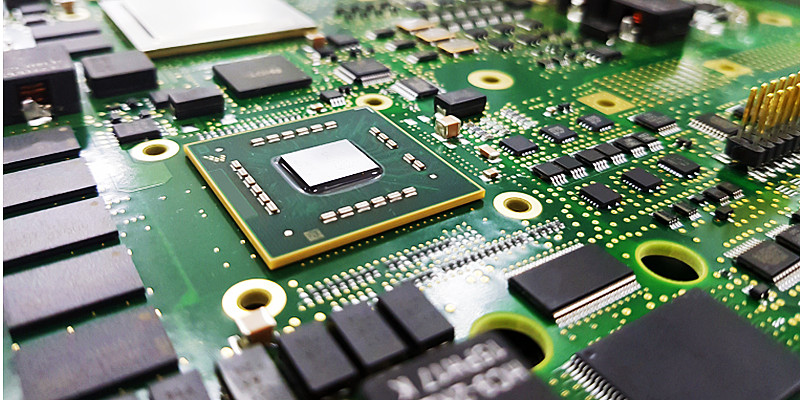

4. 回流焊接工藝

- 溫度控制:十溫區氮氣保護回流焊爐通過PID算法動態調節熱補償,確保BGA封裝器件峰值溫度穩定在235±3℃,不同材質元件熱應力誤差控制在±1.5℃以內。

- 工藝優化:針對醫療設備高可靠性需求,采用氮氣保護降低焊點氧含量,配合3D X-Ray檢測監控焊點內部質量,IMC金屬間化合物層厚度控制在2-4μm。

5. 多維度質量檢測

- SPI-AOI聯檢:3D SPI檢測錫膏印刷質量后,工業級AOI系統通過多光譜成像技術識別虛焊、橋連等12類缺陷,檢測覆蓋率達99.6%,并自動關聯MES系統生成追溯報告。

- 功能測試:對PCBA進行全功能測試,包括電氣性能、信號完整性及極端環境模擬(如-40℃至85℃溫度循環),確保符合醫療設備使用要求。

二、醫療設備PCBA加工全流程

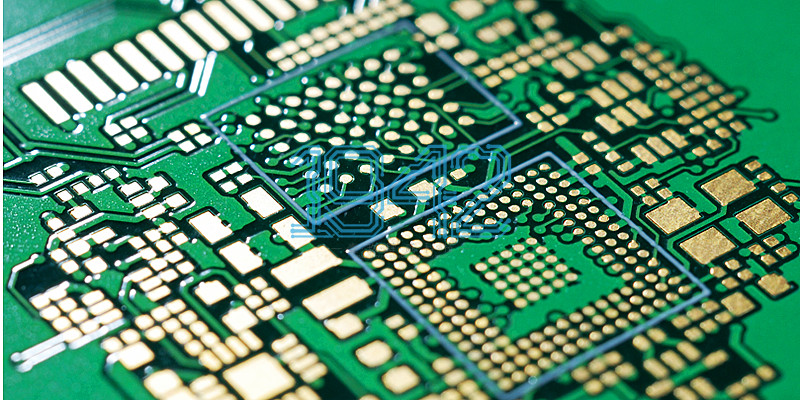

1. PCB設計與制造

- 可制造性設計(DFM):在設計階段通過3D仿真軟件優化元件布局與焊盤尺寸,規避焊接偏移、元件干涉等32類工藝風險,典型產品直通率提升至99.98%。

- 基板加工:采用高頻基材與阻抗控制技術,通過激光鉆孔(最小孔徑0.1mm)和化學鍍鎳/金工藝,確保信號傳輸穩定性與焊接可靠性。

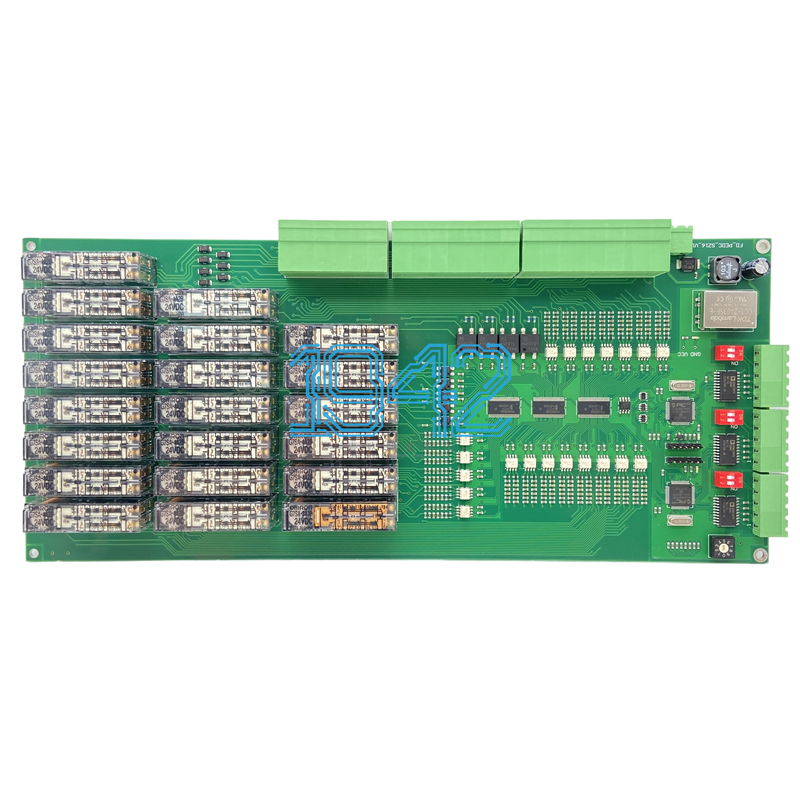

2. 混合組裝工藝

- 插件與波峰焊:對通孔元件(如連接器、繼電器)采用全自動插件機精準插入,波峰焊過程中通過實時監測波峰高度、焊接時間,控制焊點拉尖長度≤0.5mm,橋連率<0.1%。

- 特殊工藝處理:針對柔性電路板與剛性PCB的連接,采用低溫焊接技術(峰值溫度≤200℃)避免熱敏元件損傷,同時進行生物兼容性處理確保與人體接觸安全。

3. 清潔與防護

- 精密清洗:采用超聲波清洗配合去離子水,去除助焊劑殘留及顆粒污染物,清洗后離子殘留量<1.5μg/cm²,符合IPC-TM-650標準。

- 三防處理:對PCBA噴涂納米級三防漆,膜厚控制在25-50μm,實現防潮、防霉、防鹽霧性能,通過85℃/85%RH 1000小時可靠性測試。

4. 最終檢測與認證

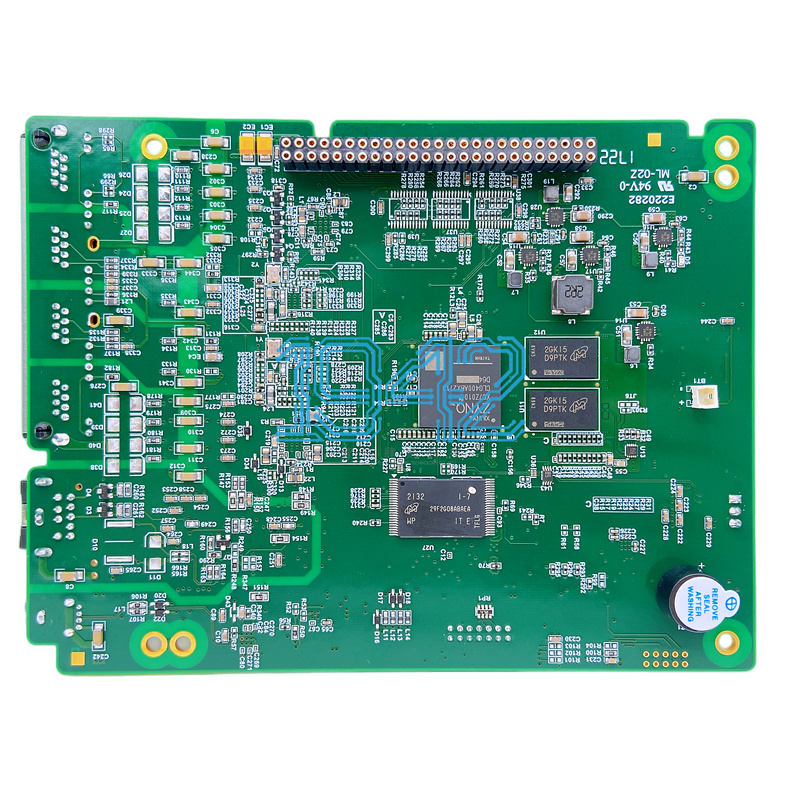

- X-Ray檢測:使用3D X-Ray設備對BGA、QFN等封裝元件進行內部焊點分析,空洞率控制在5%以內,確保醫療設備長期可靠性。

- 法規合規性:所有PCBA需通過ISO 13485質量管理體系認證,出口產品需符合FDA 21CFR820、RoHS等法規要求,隨附完整的材料聲明與工藝追溯報告。

三、醫療級制造的關鍵技術突破

- 數字化追溯系統:從物料入庫到成品交付建立200+數據追溯節點,通過掃碼即可獲取元件批次、生產設備、工藝參數等全生命周期信息,實現15分鐘內問題根源定位。

- AI驅動工藝優化:利用數字孿生技術模擬回流焊溫度曲線,結合深度學習算法自動調整參數,使焊點不良率降低40%,同時支持醫療設備個性化工藝定制。

- 微組裝技術:實現01005元件貼裝與0.3mm間距BGA焊接,配合激光直接成型(LDS)技術構建三維熱傳導通道,滿足植入式設備對微型化與散熱的雙重需求。

醫療設備PCBA加工與SMT貼片流程通過精密工藝、智能檢測與全流程追溯的深度融合,確保每一塊電路板都達到醫療級可靠性標準。隨著AI、數字孿生等技術的應用,這一領域正朝著更高精度、更低缺陷率的方向持續進化,為醫療設備的性能突破提供堅實支撐。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26