隨著物聯網技術的快速發展,物聯網網關作為連接終端設備與云端平臺的核心樞紐,其硬件設計的復雜性和性能要求日益提高。在物聯網PCBA加工中,多層板疊層設計直接影響信號完整性、電源完整性和電磁兼容性(EMC),尤其是在高頻信號傳輸場景下。深圳PCBA加工廠-1943科技將圍繞物聯網網關PCBA加工的核心需求,探討如何通過優化多層板疊層設計提升信號完整性,并結合SMT貼片加工的關鍵工藝,提供系統性解決方案。

一、物聯網網關PCBA加工的信號完整性挑戰

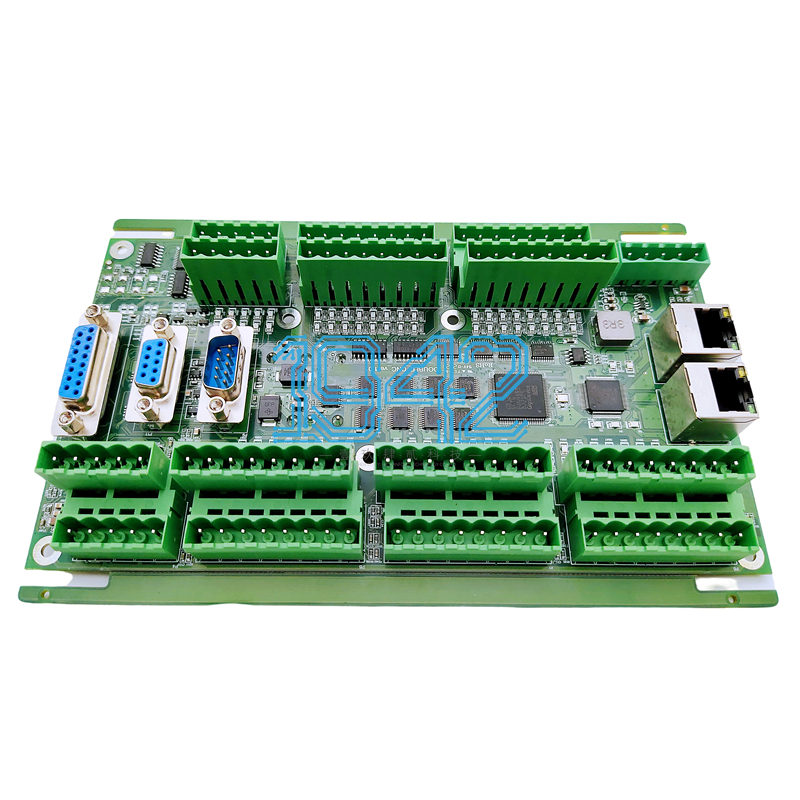

物聯網網關通常集成多種通信模塊(如Wi-Fi、藍牙、ZigBee、5G等),需要處理高速數字信號、射頻信號及大電流電源信號。其PCB設計面臨以下挑戰:

-

高頻信號衰減與串擾:多層板中信號層與電源/地層分布不合理,易導致阻抗失配和串擾。

-

電源噪聲耦合:開關電源噪聲通過疊層結構耦合至敏感信號線,影響系統穩定性。

-

熱管理需求:高密度SMT貼片加工導致局部發熱,可能改變板材介電常數,進而影響信號傳輸。

二、多層板疊層設計優化策略

1. 疊層結構規劃:平衡信號層與參考層

-

對稱疊層設計:采用偶數層堆疊(如6層、8層板),確保對稱分布,降低翹曲風險。例如,8層板可采用“S-G-P-S-S-P-G-S”結構(S:信號層,G:地層,P:電源層),為高速信號提供完整參考平面。

-

關鍵信號層內嵌:將高速信號線(如DDR、PCIe)布置在相鄰地層之間,利用地平面屏蔽外部干擾,減少信號回流路徑長度。

2. 阻抗控制與材料選擇

-

介電常數匹配:選擇低損耗(Low-Dk)和低介質損耗角正切(Low-Df)的板材(如FR-4高頻板材),確保高頻信號傳輸一致性。

-

微帶線與帶狀線設計:對50Ω/100Ω等標準阻抗線路,通過調整線寬、銅厚及層間介質厚度實現精確阻抗控制。

3. 電源完整性優化

-

分層供電與去耦電容布局:將電源層分割為多區域,為不同模塊獨立供電;在SMT貼片加工階段,將去耦電容靠近IC電源引腳放置,縮短電流回路。

-

電源/地平面緊耦合:通過減小電源層與相鄰地層的間距(如0.2mm),增強平面電容效應,抑制高頻噪聲。

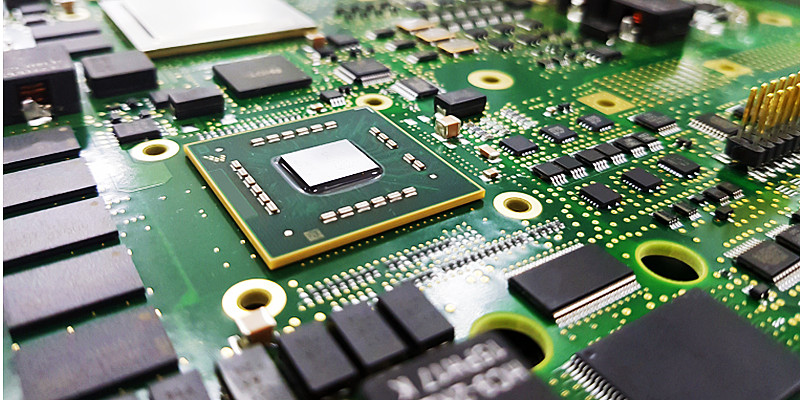

4. 散熱與EMC設計

-

熱敏感區域隔離:在發熱量大的器件(如主控芯片)下方設置獨立散熱過孔,并利用內層銅箔作為熱擴散層。

-

邊緣屏蔽與接地:在PCB邊緣增加接地過孔陣列(Via Fence),防止電磁輻射泄露,同時優化SMT貼片加工中的屏蔽罩焊接工藝。

三、SMT貼片加工與疊層設計的協同優化

在物聯網PCBA加工中,SMT貼片加工工藝需與疊層設計緊密結合,確保信號完整性:

-

焊盤與走線匹配:避免SMT焊盤下方走線,防止焊接熱應力導致介質層變形,影響阻抗連續性。

-

高密度互連(HDI)工藝:采用激光盲埋孔技術,減少過孔殘樁(Stub)對高速信號的影響。

-

鋼網開口優化:針對BGA、QFN封裝器件,通過階梯鋼網設計確保焊錫量均勻,降低虛焊風險對信號傳輸的影響。

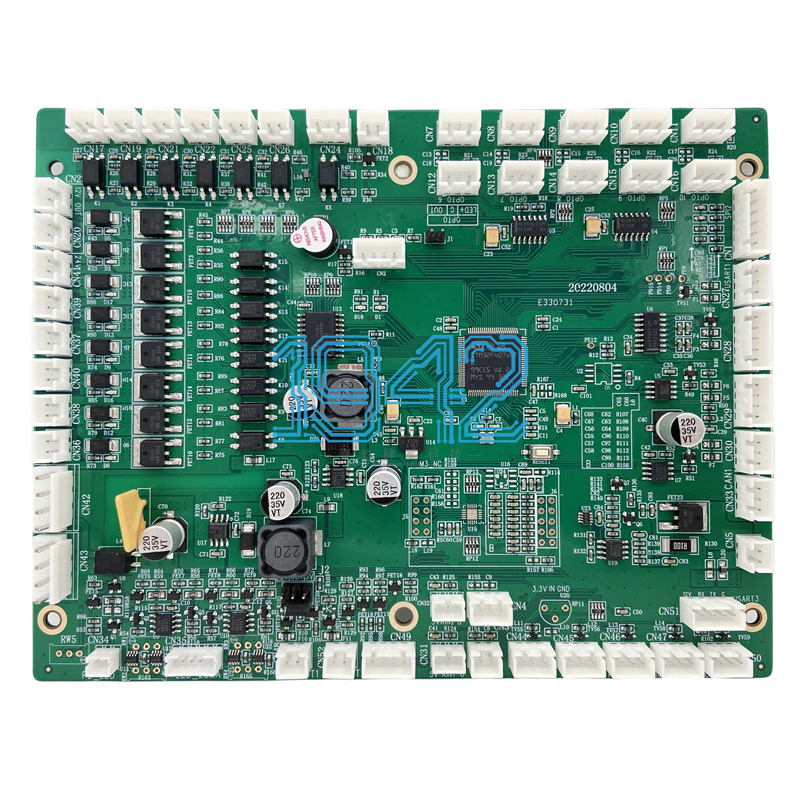

四、參考案例:某物聯網網關8層板設計

某工業網關項目中,通過以下優化顯著提升信號完整性:

-

將射頻模塊布置在第3層(上下為地層),采用共面波導結構降低回波損耗。

-

電源層采用“網格分割”設計,配合SMT階段的多顆0402封裝去耦電容,電源噪聲降低40%。

-

在SMT貼片加工中,使用氮氣回流焊工藝減少氧化,確保高頻器件焊接可靠性。

五、總結

物聯網網關PCBA加工的成功依賴于多層板疊層設計與SMT貼片加工的深度融合。通過科學的疊層規劃、阻抗控制、電源/地平面優化及工藝協同,可顯著提升信號完整性,滿足物聯網設備對高速、高可靠性的嚴苛要求。未來,隨著5G和邊緣計算的普及,疊層設計與先進封裝工藝(如SiP)的結合將成為物聯網硬件創新的關鍵方向。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26