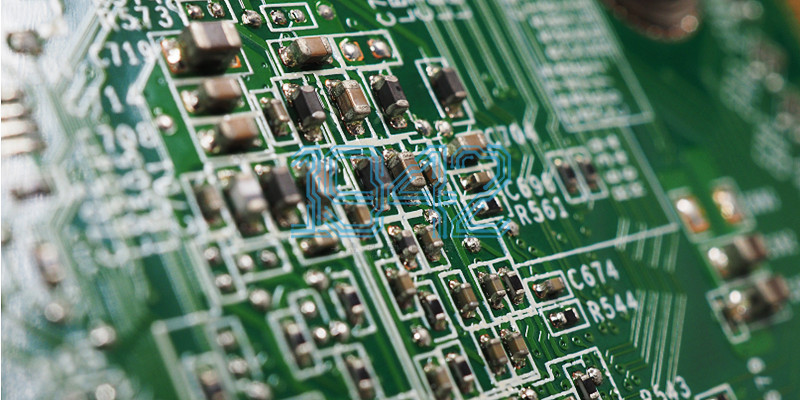

在電子設備向高密度、高性能演進的浪潮中,半導體開發板作為系統集成的核心載體,其性能提升高度依賴先進制造工藝的突破。SMT貼片作為PCBA加工的關鍵環節,通過材料創新、工藝優化與智能檢測的深度融合,正成為推動半導體開發板性能迭代的核心引擎。

一、高精度貼裝:信號完整性的基石

SMT貼片通過微米級精度控制,從根本上重構了開發板的信號傳輸能力。在高頻高速電路中,采用3DSPI(焊膏檢測)設備實現焊錫膏涂布厚度誤差≤±5μm,面積誤差≤±2%,確保焊點尺寸一致性。針對BGA封裝元件,激光視覺對位系統可實現焊球與焊盤的亞像素級對準(誤差<10μm),有效消除1000+引腳互連時的信號偏移風險。這種精度優勢在5G通訊模塊中尤為顯著——當信號頻率突破毫米波頻段時,傳統通孔技術的寄生電感(約5nH)會導致顯著的相位失真,而SMT貼片的短引腳設計將寄生參數降低至0.1nH以下,使信號完整性提升30%以上。

二、熱管理創新:突破功率密度瓶頸

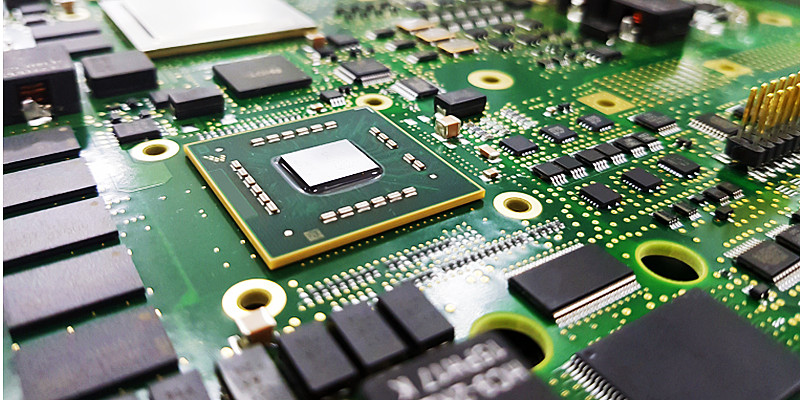

隨著AI芯片、功率器件集成度的提升,開發板散熱設計成為性能釋放的關鍵。SMT工藝通過材料與結構的雙重優化實現突破:

- 材料革新:采用低介電常數(Dk<3)的PTFE基板材料,結合納米銀導電漿料替代傳統錫膏,在降低信號損耗的同時,將焊點熱導率提升至80W/m?K,較傳統SnAgCu焊料提高50%。

- 結構優化:在功率元件下方設計微通道散熱焊盤,通過回流焊工藝與金屬基板形成無縫熱傳導路徑。實驗數據表明,這種設計可使處理器結溫降低15℃,保障其在滿負荷運行時的穩定性。

- 工藝協同:回流焊過程中引入氮氣保護(O?濃度<50ppm),不僅減少焊點氧化,更通過精確控制冷卻速率(4-6℃/s)抑制晶粒粗化,使焊點抗熱疲勞性能提升40%。

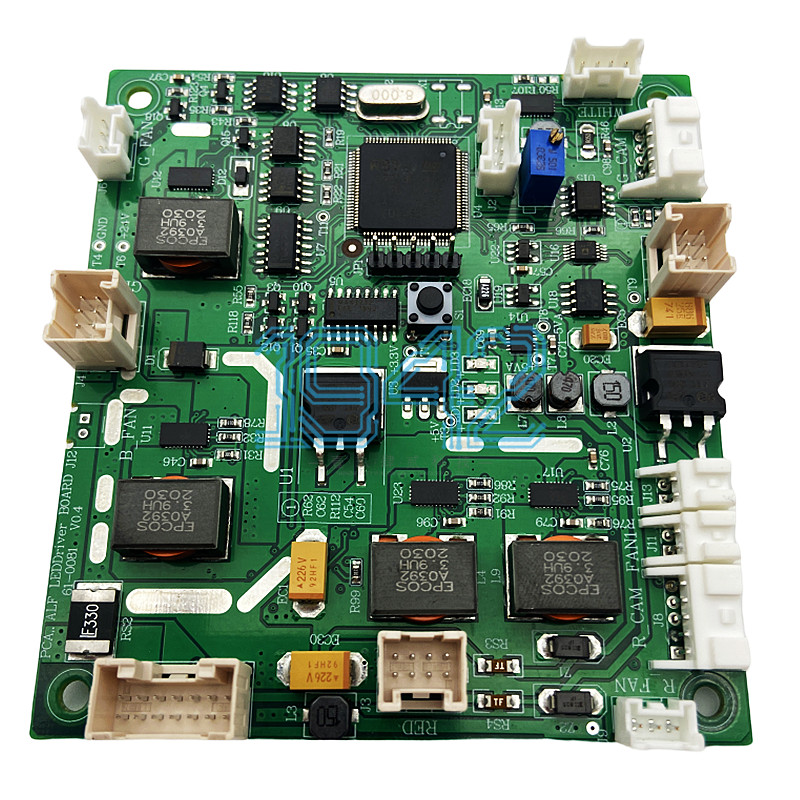

三、機械可靠性:復雜工況下的穩定保障

在工業控制、汽車電子等振動環境中,SMT貼片通過多維度工藝優化構建可靠性壁壘:

- 焊點力學強化:采用Sn96.5Ag3.0Cu0.5合金焊膏,通過添加Bi元素降低脆性,結合階梯式焊盤設計形成“錨定效應”,使焊點抗拉強度≥0.15N/mm²,較傳統設計提升25%。

- 應力緩沖設計:針對電解電容等大尺寸元件,在PCB與元件間注入環氧樹脂底部填充膠,可吸收90%以上的振動能量,避免焊點因周期性應力產生疲勞裂紋。

- 工藝參數閉環控制:通過實時溫度監測系統動態調整回流焊曲線,確保不同批次PCB的峰值溫度偏差<±2℃,液相時間波動<5%,消除因熱應力導致的機械失效風險。

四、智能化制造:效率與品質的雙重躍升

2025年SMT行業正加速向智能化轉型,為開發板性能提升注入新動能:

- 全流程數字化:基于數字孿生技術的虛擬調試系統,可在虛擬環境中完成設備參數優化,使新產品導入周期縮短30%。AI驅動的AOI檢測系統實現微米級缺陷識別,誤判率低于0.1%,并通過實時反饋動態調整貼裝參數。

- 柔性制造升級:模塊化貼片機支持快速換線,可在15分鐘內完成從消費電子到汽車電子的產線切換,滿足半導體開發板多品種、小批量的定制化需求。

- 綠色工藝革新:納米銀導電漿料的應用減少錫資源消耗,配合閉環回收體系,使錫膏利用率提升至98%,同時降低20%的產線能耗。

五、半導體開發板的性能躍遷路徑

在半導體開發板領域,SMT貼片正推動三大核心突破:

- 集成密度革命:01005超微型元件(0.4mm×0.2mm)的貼裝能力,使開發板單位面積元件數量提升5倍,為片上系統(SoC)與多芯片模塊(MCM)的集成提供物理基礎。

- 高頻性能突破:片式元件的短引腳結構將信號延遲降低至皮秒級,結合LCP(液晶聚合物)基板(介電常數2.8,損耗因子0.002),可支持60GHz以上毫米波信號的穩定傳輸。

- 可靠性躍升:通過X射線檢測與金相分析構建的失效分析體系,使焊點缺陷率控制在百萬分之五以下,滿足航天、醫療等對可靠性要求嚴苛的應用場景。

結語

SMT貼片技術通過精度控制、熱管理創新、機械強化與智能化升級,構建起半導體開發板性能提升的立體技術體系。隨著低溫固化膠、相變儲能焊料等新材料的應用,以及AI驅動的全流程數字化轉型,SMT正從單一制造工藝演變為開發板性能迭代的核心引擎。在5G、AI、物聯網等新興技術的交匯點,SMT貼片技術將持續突破物理極限,為半導體開發板的創新提供無限可能。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26