在電子產品制造領域,新產品導入NPI驗證是確保產品從設計到量產順利過渡的關鍵階段。作為連接研發與生產的橋梁,NPI驗證通過系統性測試與優化,提前識別并解決潛在問題,為后續的SMT貼片、PCBA加工等環節奠定質量基礎。

NPI驗證的核心目標與流程

NPI驗證的核心目標在于驗證產品設計可行性、工藝適配性及生產可控性。其流程通常包含以下環節:

- 設計評審與DFM檢查:在產品設計階段,通過可制造性設計(DFM)分析,評估PCB布局、元件選型、焊盤設計等是否符合SMT貼片與波峰焊等工藝要求。例如,元件間距過小可能導致貼片偏位,而BGA類器件需提前確認X-Ray檢測可行性。

- 試產與工藝參數優化:通過小批量試產,驗證SMT貼片機的吸嘴選型、貼裝壓力、回流焊溫度曲線等參數是否匹配PCBA加工需求。同時,需測試錫膏印刷的均勻性、鋼網開孔設計對焊點質量的影響。

- 可靠性測試與數據閉環:對試產樣品進行高溫高濕、冷熱沖擊、機械振動等可靠性試驗,結合ICT(在線測試)、FCT(功能測試)結果,反饋優化設計或工藝方案。

SMT貼片在NPI驗證中的技術要點

SMT貼片作為PCBA加工的核心工序,其穩定性直接影響產品良率。在NPI驗證階段需重點關注:

- 貼裝精度驗證:通過SPI(錫膏檢測)與AOI(自動光學檢測)設備,確認01005等微小元件的貼裝偏移率是否在可控范圍內。

- 工藝窗口測試:針對不同元件(如QFN、連接器),調整回流焊的升溫速率、峰值溫度及保溫時間,避免虛焊、立碑等缺陷。

- 混裝工藝兼容性:若設計包含通孔元件,需驗證選擇性波峰焊的噴嘴設計、助焊劑涂覆范圍是否與SMT貼片區域無沖突。

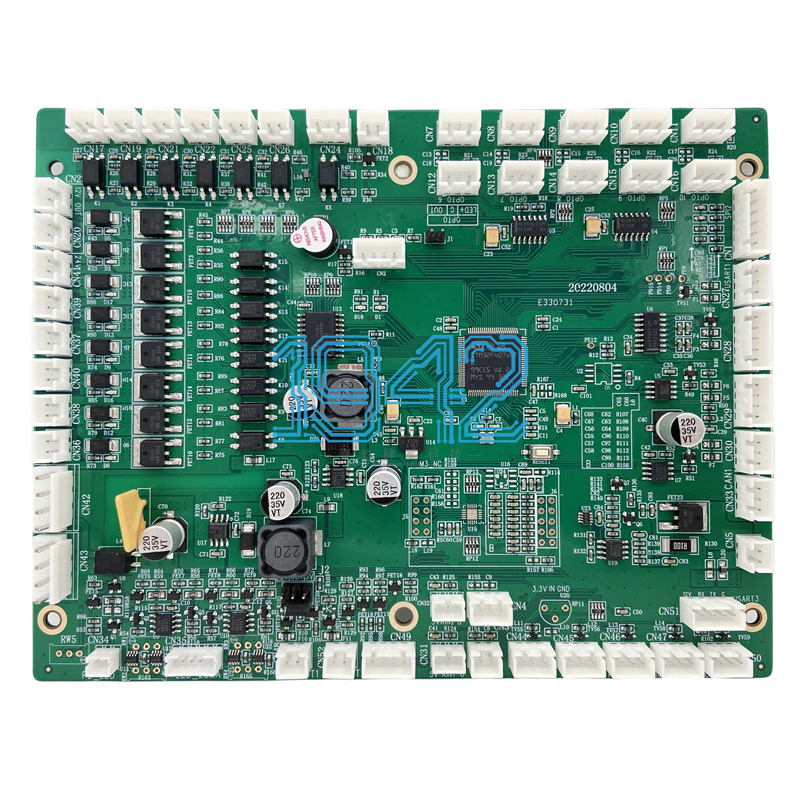

PCBA加工中的NPI驗證閉環管理

PCBA加工涉及SMT、DIP、三防涂覆等多道工序,NPI驗證需構建全流程數據追溯體系:

- 首件檢驗(FAI):對首塊PCBA的焊接質量、元件極性、絲印標識進行100%檢查,確認與BOM表及Gerber文件一致。

- 過程能力分析:計算CPK值評估關鍵工序(如錫膏厚度、貼裝位置度)的穩定性,確保滿足±3σ質量標準。

- 失效模式分析:對測試階段的不良品進行X-Ray、切片分析,定位是設計缺陷(如阻容布局干擾散熱)、來料問題(如引腳氧化)還是工藝偏差(如貼片壓力不足)。

NPI驗證對量產效率的賦能價值

通過NPI驗證的充分準備,企業可顯著降低量產階段的不良率與工程變更成本。例如,某消費電子項目在NPI階段發現0.4mm間距連接器的焊盤設計易導致連錫,通過優化鋼網開孔形狀,使直通率從75%提升至92%。此外,NPI驗證積累的工藝參數庫(如回流焊Profile、貼片機坐標偏移補償值)可直接導入MES系統,實現量產線的快速切換。

結語

NPI驗證不僅是質量管控的前置關卡,更是研發與制造協同創新的平臺。通過將SMT貼片、PCBA加工等環節的技術要求前置到設計階段,企業能更高效地平衡產品性能、成本與可制造性,最終在激烈的市場競爭中占據先機。隨著智能制造技術的發展,NPI驗證的數字化工具(如DFM仿真軟件、AI視覺檢測)將進一步釋放其價值,推動電子制造行業向“零缺陷”目標邁進。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26