PCBA代工廠已成為連接設計與終端產品的核心樞紐。從通訊物聯到工業設備,從醫療儀器到新能源汽車,PCBA代工廠通過其專業的技術能力、靈活的供應鏈管理和對質量的極致追求,為全球電子產品制造商提供了不可或缺的支持。而“代工代料”模式的興起,更進一步推動了行業的效率革命。

一、PCBA代工廠的核心價值

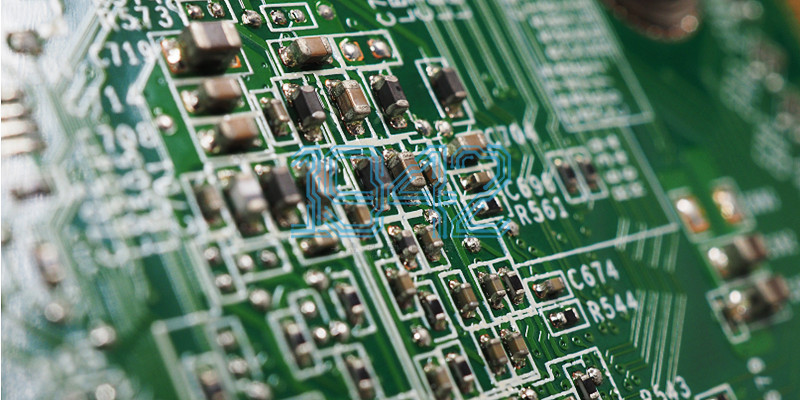

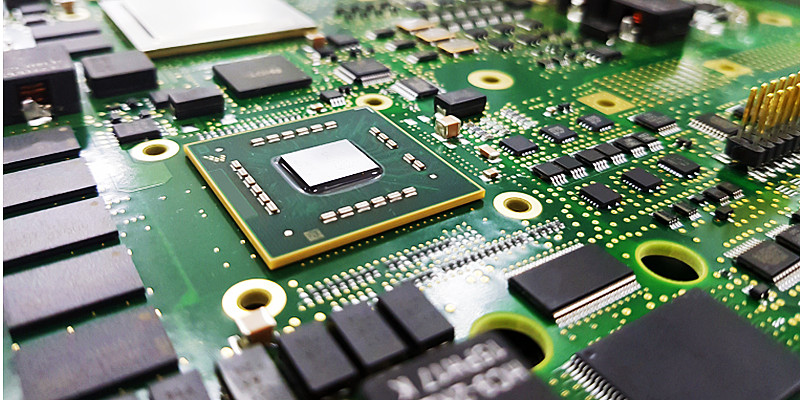

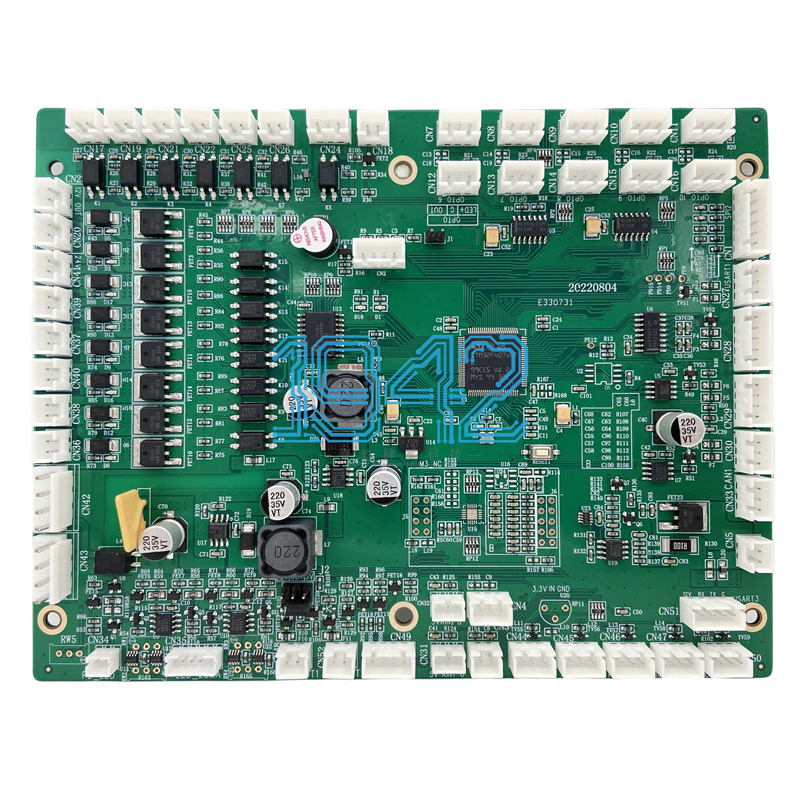

PCBA是電子產品的“心臟”,其質量直接決定最終產品的性能和可靠性。專業PCBA代工廠通過以下核心能力,為客戶提供端到端解決方案:

-

全流程整合能力

- 設計支持:從需求分析到可制造性設計(DFM),代工廠協助客戶優化電路布局、元器件選型和工藝流程,降低研發風險。

- 生產制造:涵蓋SMT貼片、DIP插件、回流焊、波峰焊等工藝,支持多品種、小批量柔性生產,滿足快速迭代需求。

- 測試與驗證:通過AOI(自動光學檢測)、ICT(在線測試)、FCT(功能測試)等手段,確保每一塊PCBA的性能達標。

-

嚴格的質量控制體系

- 通過ISO 9001、ISO 13485(醫療電子專用)等國際認證,建立覆蓋來料檢驗(IQC)、過程檢驗(IPQC)、成品檢驗(FQC)的全流程質量閉環。

- 引入AI驅動的缺陷預測系統和SPC(統計過程控制),實現“零缺陷制造”(ZDM)目標,將缺陷率控制在PPM級(百萬分之一)。

-

靈活的供應鏈管理

- 代工代料模式:客戶僅需提供Gerber文件和BOM清單,代工廠負責全球元器件采購、庫存管理和生產交付,大幅降低客戶的供應鏈管理復雜度。

- 應急響應能力:依托本地化供應商網絡,實現元器件緊急補貨和快速換線,縮短交付周期。

二、代工代料模式的優勢與實踐

PCBA代工代料已成為PCBA行業的主流服務模式,其核心在于“一站式解決客戶需求”。以下是其關鍵優勢:

-

成本優化

- 通過規模化采購和精益生產,降低原材料成本和制造成本。

- 減少客戶庫存壓力:代工廠提供JIT(準時制)交付和VMI(供應商管理庫存),避免客戶因庫存積壓導致的資金占用。

-

技術賦能

- 數字孿生與智能工廠:通過MES系統與設備聯網,實現生產數據的實時監控和分析。

- 高精度制造:針對超小型元件(如0201),采用納米級視覺定位系統,貼裝良率可達99.6%;針對醫療電子,定制多級焊接溫度曲線,確保產品可靠性。

-

行業適應性

- 汽車電子:滿足AEC-Q標準,通過DFX(可制造性設計)優化,降低故障率。

- 醫療設備:無塵車間生產,確保關鍵部件的零污染和高穩定性。

三、PCBA代工廠的未來趨勢

隨著智能制造和工業4.0的推進,PCBA代工廠正在向更高維度進化:

-

智能化與自動化

- AI驅動的預測性維護:通過傳感器和大數據分析,提前識別設備故障風險,減少停機時間。

- 無人化產線:采用AGV物流機器人、全自動貼片機和AI質檢系統,實現24小時連續生產。

-

零缺陷制造(ZDM)

- 前移式質量控制:通過DFM/DFT工具,在設計階段規避潛在缺陷。

- 閉環追溯系統:利用區塊鏈技術記錄每塊PCBA的生產數據,實現全生命周期可追溯。

-

綠色可持續發展

- 推廣無鉛工藝、低功耗設備和循環包裝材料,減少碳足跡。

- 通過工藝優化減少廢棄物,響應全球環保法規(如RoHS)。

四、選擇優質PCBA代工廠的關鍵要素

對于電子產品制造商而言,選擇合適的PCBA代工廠至關重要。以下幾點需重點關注:

- 資質認證:優先選擇具備ISO 9001、ISO 13485等認證的工廠,確保合規性。

- 技術實力:考察工廠的設備先進性(如八臂貼片機、十溫區回流焊)和工藝經驗(如0201元件貼裝、高頻電路板焊接)。

- 靈活性與響應速度:能否支持小批量試產和緊急訂單交付。

- 供應鏈穩定性:是否具備多元化供應商網絡和應急補貨能力。

五、代工代料模式的挑戰與應對策略

盡管代工代料模式優勢顯著,但也面臨以下挑戰:

-

供應鏈風險

- 應對:建立多元化供應商體系,利用本地化供應鏈縮短響應時間。

- 優化:通過精準需求預測和科學庫存管理,降低缺貨風險。

-

質量控制難題

- 應對:嚴格實施IQC/IPQC/FQC全流程檢驗,結合AI質檢系統提升效率。

- 優化:引入第三方質量認證機構,增強客戶信任。

-

成本波動

- 應對:與客戶簽訂長期協議,鎖定原材料價格。

- 優化:利用階梯報價和集中采購降低采購成本。

結語

PCBA代工廠不僅是電子產品制造的“幕后工匠”,更是推動行業創新的核心力量。隨著技術的不斷演進,代工廠正從“成本中心”轉型為“價值共創伙伴”,通過智能化、零缺陷和綠色制造,助力客戶在全球競爭中脫穎而出。未來,誰能率先擁抱數字化和柔性化,誰就能在PCBA行業的新賽道上贏得先機。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26