PCBA是實現電子產品功能的核心環節。而SMT貼片和DIP插件作為PCBA加工中的兩種主要工藝,各自承載著不同的使命,也面臨著不同的應用場景和技術要求。

一、SMT貼片:現代電子制造的“主力軍”

(一)技術原理

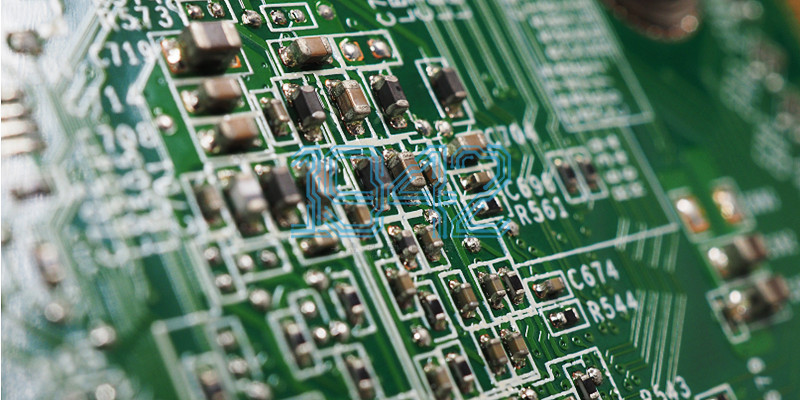

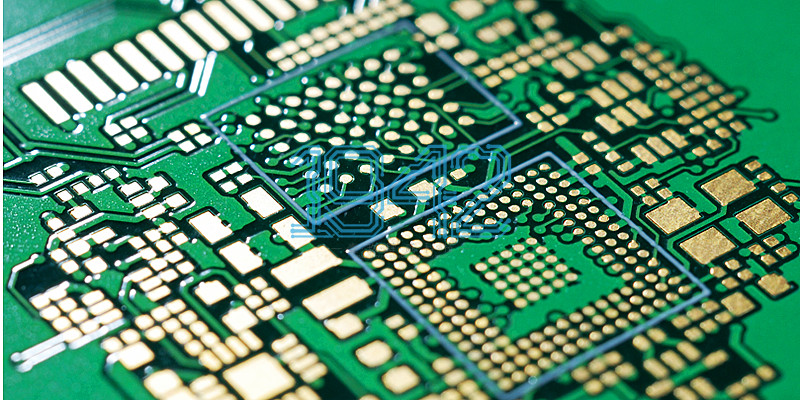

SMT貼片技術是一種將電子元件直接貼裝在印刷電路板(PCB)表面的技術。其核心在于通過自動化設備將元件精準地放置在PCB的焊盤上,隨后通過回流焊工藝將元件與PCB牢固結合。這一過程高度依賴于先進的貼片機、精確的焊錫膏印刷以及嚴格的溫度控制。

(二)工藝流程

-

焊錫膏印刷:使用絲網印刷機將焊錫膏精確地印刷在PCB的焊盤上。這一步驟要求極高的精度,因為焊錫膏的厚度和位置直接影響后續元件的貼裝效果。

-

元件貼裝:貼片機通過視覺識別系統,快速而精準地將電子元件放置在焊錫膏上。貼片機的精度和速度是衡量其性能的關鍵指標。

-

回流焊:貼裝好的PCB進入回流焊爐,通過一系列預熱、升溫、保溫和冷卻的階段,使焊錫膏融化并固化,完成元件與PCB的電氣連接。

(三)優勢與特點

-

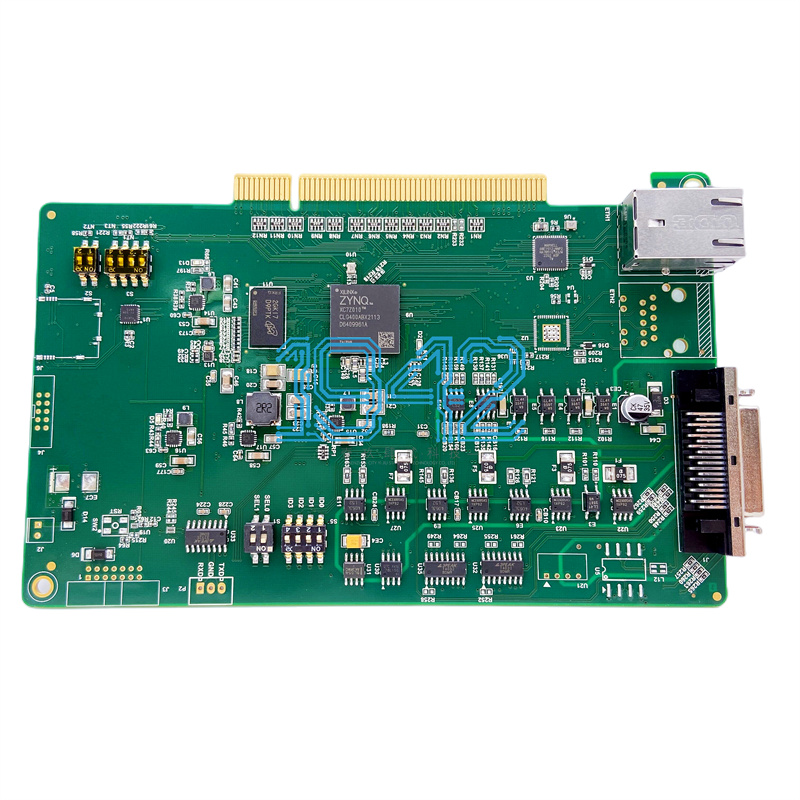

高密度集成:SMT貼片元件體積小、重量輕,能夠實現極高的集成度,滿足現代電子產品小型化、輕量化的需求。

-

自動化程度高:從元件貼裝到焊接,整個過程幾乎完全自動化,大大提高了生產效率,降低了人工成本。

-

高性能:貼片元件的寄生電感和寄生電容較小,適合高頻、高速信號傳輸,能夠滿足高性能電子產品的要求。

(四)適用場景

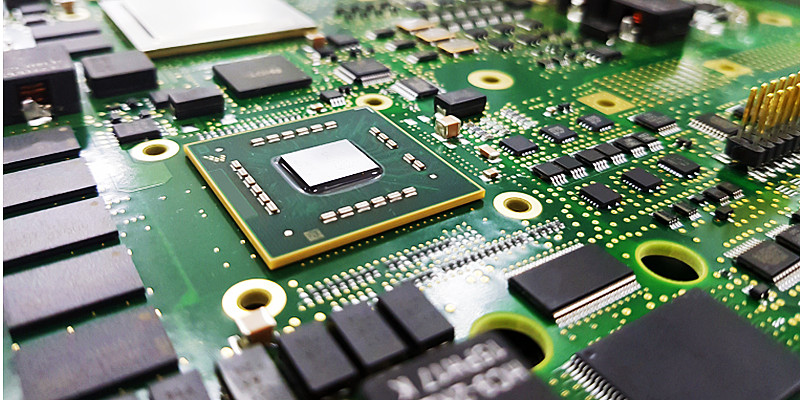

SMT貼片廣泛應用于消費電子、通信設備、計算機硬件等領域。例如,智能手機、平板電腦、智能手表等設備內部的大部分元件都采用SMT貼片技術。這些產品對體積、重量和性能的要求極高,SMT貼片技術能夠完美地滿足這些需求。

二、DIP插件:傳統工藝的“堅守者”

(一)技術原理

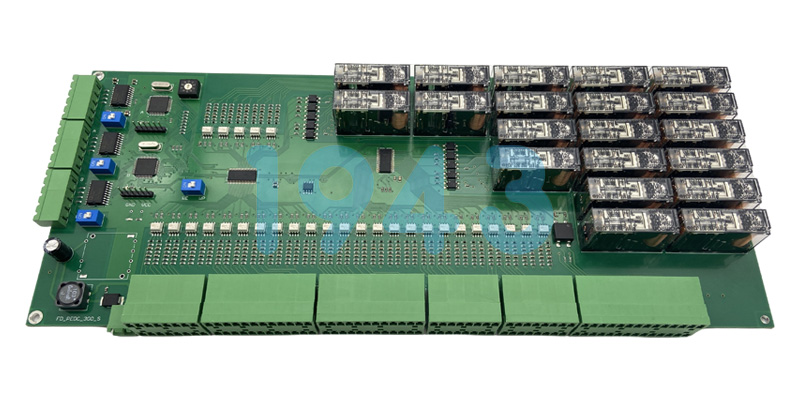

DIP插件是一種傳統的電子元件安裝方式,將帶有引腳的元件插入PCB的通孔中,然后通過波峰焊或手工焊接將引腳與PCB焊盤連接。這種技術歷史悠久,但因其獨特的性能優勢,仍在某些領域占據重要地位。

(二)工藝流程

-

元件插裝:將電子元件的引腳插入PCB的通孔中。這一步驟通常需要人工操作或半自動化設備,對操作人員的熟練度有一定要求。

-

波峰焊:插裝好的PCB通過波峰焊機,元件引腳在流動的焊錫波中與PCB焊盤焊接在一起。波峰焊的溫度和流速需要精確控制,以確保焊接質量。

(三)優勢與特點

-

高可靠性:DIP插件元件的引腳較長,焊接點數量較多,機械強度高,適合在惡劣環境下工作。

-

易于維修:由于元件引腳較長,維修時可以直接拔出或更換元件,操作相對簡單。

-

適合大功率元件:DIP插件元件通常具有較好的散熱性能,適合用于大功率、高電壓的電子設備。

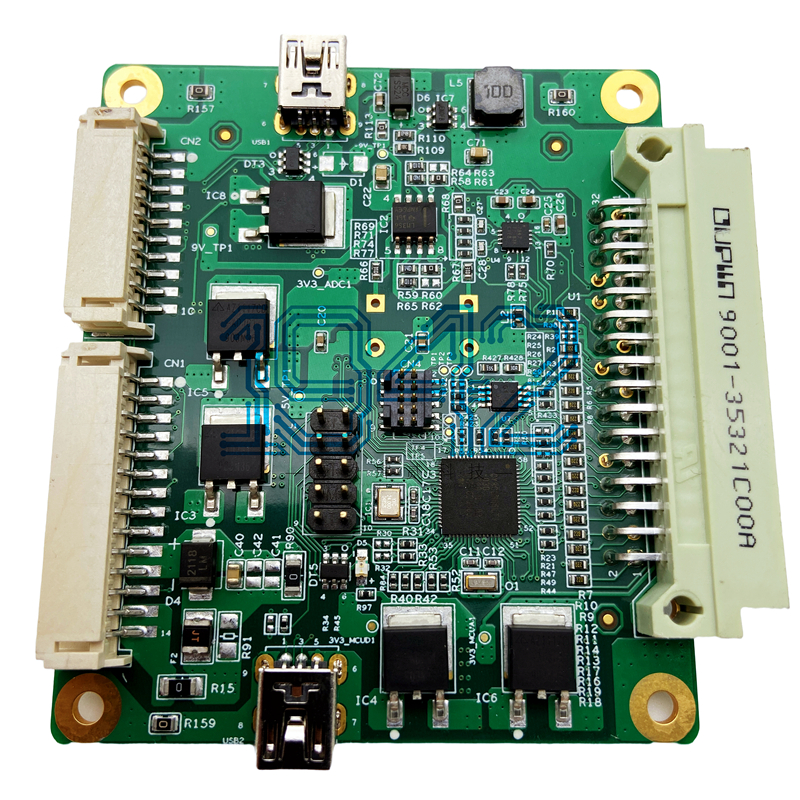

(四)適用場景

DIP插件廣泛應用于工業控制設備、電源模塊、汽車電子等領域。例如,在工業自動化控制系統中,一些關鍵的電源模塊和控制芯片采用DIP插件技術,以確保設備在高溫、高濕度、強振動等惡劣環境下的穩定運行。

三、SMT貼片與DIP插件的區別

(一)元件類型

-

SMT貼片:使用表面貼裝元件(SMD),這些元件通常體積小、重量輕,沒有引腳或僅有少量短引腳,如芯片、貼片電阻、貼片電容等。

-

DIP插件:使用雙列直插式元件(DIP),這些元件帶有較長的引腳,需要插入PCB的通孔中,如電解電容、變壓器、集成電路(DIP封裝)等。

(二)生產效率

-

SMT貼片:自動化程度高,貼片機每小時可完成數萬次貼裝,適合大規模生產。

-

DIP插件:依賴手工插件或半自動化設備,生產效率較低,適合小批量生產或手工調試。

(三)成本

-

SMT貼片:設備投資較高,但長期來看,由于自動化程度高、材料利用率高,單位產品成本較低。

-

DIP插件:設備投資較低,但人工成本占比高,且元件占用PCB面積較大,整體成本較高。

(四)可靠性與性能

-

SMT貼片:焊點缺陷率低,抗振性能好,但元件體積小,維修難度較大。適合高頻、高速信號傳輸。

-

DIP插件:機械強度高,適合高溫或振動環境,維修時可直接更換元件,操作便捷。但不適合高頻、高速信號傳輸。

(五)PCB設計

-

SMT貼片:PCB設計需要考慮元件的封裝、排列和間距,以實現高密度集成。

-

DIP插件:PCB設計需要考慮插孔位置和排列,通常布局相對寬松。

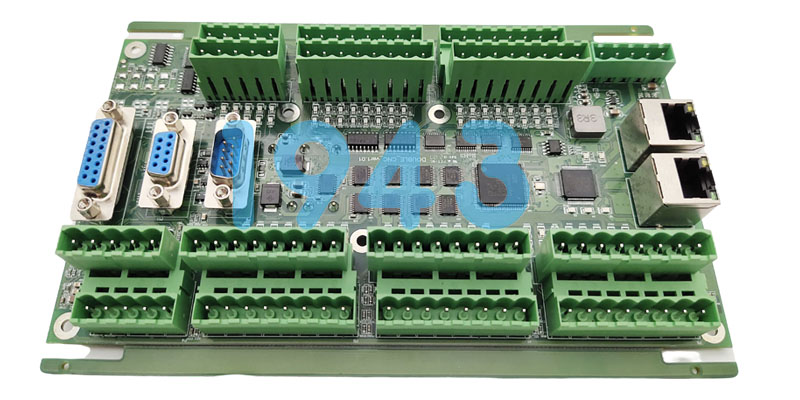

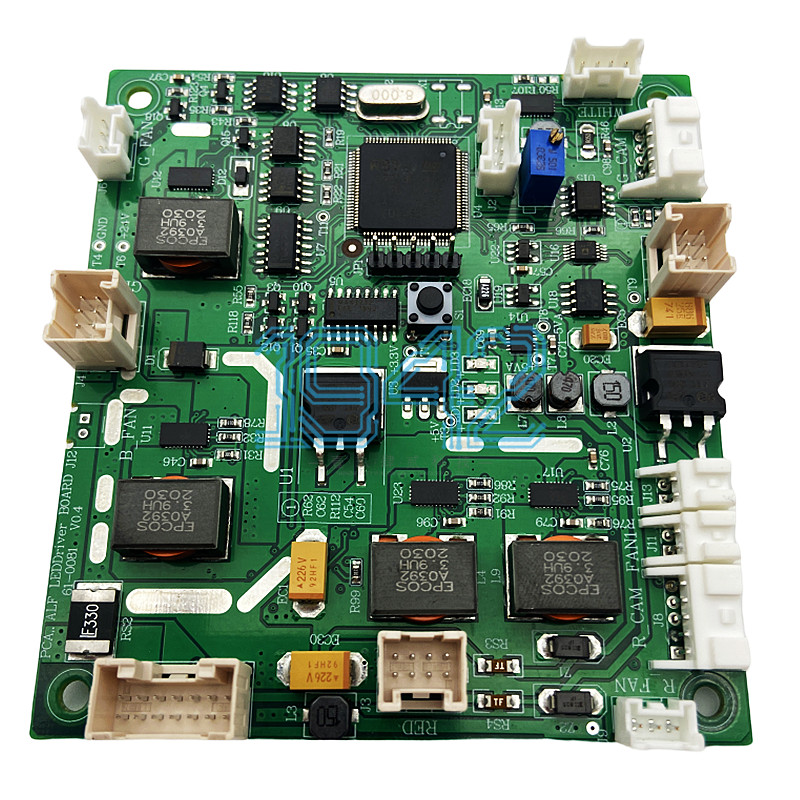

四、混合工藝:SMT與DIP的結合

在實際生產中,很多電子產品會同時采用SMT貼片和DIP插件工藝。這種混合工藝能夠充分發揮兩種技術的優勢,滿足不同元件的安裝需求。例如,一塊PCB上可能會在正面采用SMT貼片技術安裝小型化、高性能的芯片和被動元件,而在背面采用DIP插件技術安裝大功率的電解電容和變壓器。這種混合工藝在消費電子、工業控制、汽車電子等領域得到了廣泛應用。

五、選擇SMT貼片還是DIP插件?

在PCBA加工中,選擇SMT貼片還是DIP插件,需要根據產品的具體需求進行綜合評估。以下是一些關鍵的考慮因素:

(一)產品需求

-

體積與重量:如果產品對體積和重量有嚴格限制,如智能手機、平板電腦等,應優先選擇SMT貼片技術。

-

性能要求:如果產品需要高頻、高速信號傳輸,SMT貼片技術更適合;如果產品需要在惡劣環境下工作,或涉及大功率元件,DIP插件技術可能更可靠。

-

維修性:如果產品需要頻繁維修或更換元件,DIP插件技術的維修便捷性是一個重要考量。

(二)生產規模

-

大規模生產:對于大規模生產的產品,SMT貼片技術的高自動化程度和高生產效率能夠顯著降低生產成本。

-

小批量生產:對于小批量生產或手工調試的產品,DIP插件技術的靈活性和低設備投資可能更具優勢。

(三)成本預算

-

設備投資:SMT貼片設備投資較高,但單位產品成本較低;DIP插件設備投資較低,但人工成本較高。

-

材料成本:SMT貼片元件體積小,焊錫膏用量少,材料成本相對較低;DIP插件元件體積大,焊錫用量多,材料成本較高。

六、總結

SMT貼片和DIP插件作為PCBA加工中的兩種主要工藝,各有其獨特的技術特點和應用場景。SMT貼片以其高密度集成、高自動化程度和高性能,成為現代電子制造的“主力軍”;而DIP插件則憑借其高可靠性、易于維修和適合大功率元件的特點,繼續在特定領域發揮重要作用。在實際生產中,企業可以根據產品的具體需求、生產規模和成本預算,靈活選擇SMT貼片、DIP插件或混合工藝,以實現最佳的生產效果和經濟效益。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26