在深圳找PCBA代工代料的工廠,表面看各家宣傳都差不多——“一站式服務”“高精度生產”“快速交付”,但真正合作起來才發現差距大得很。其實很多時候,決定合作成敗的不是那些光鮮的口號,而是藏在細節里的功夫。?

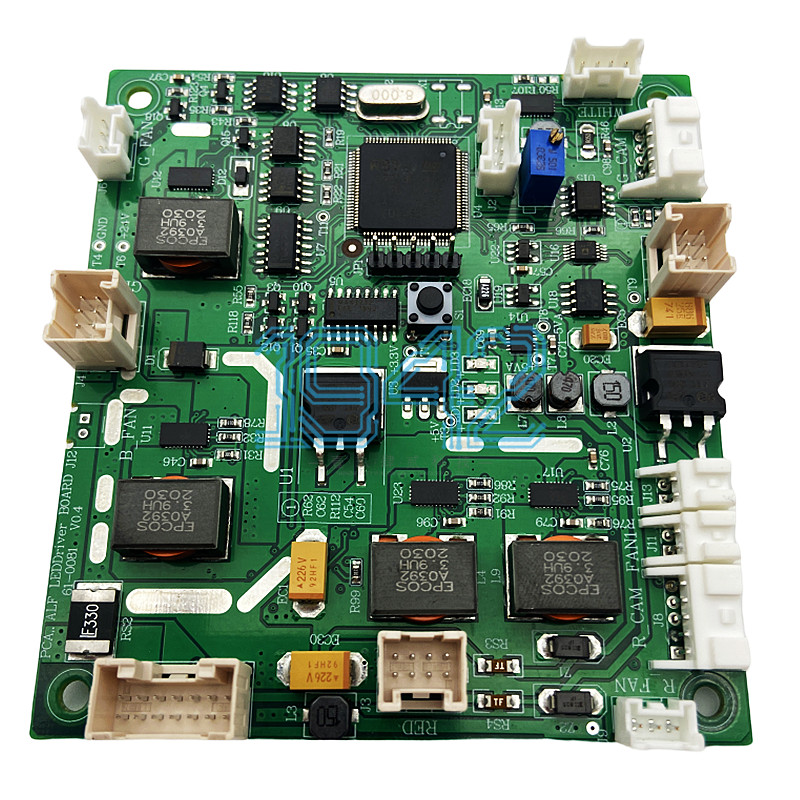

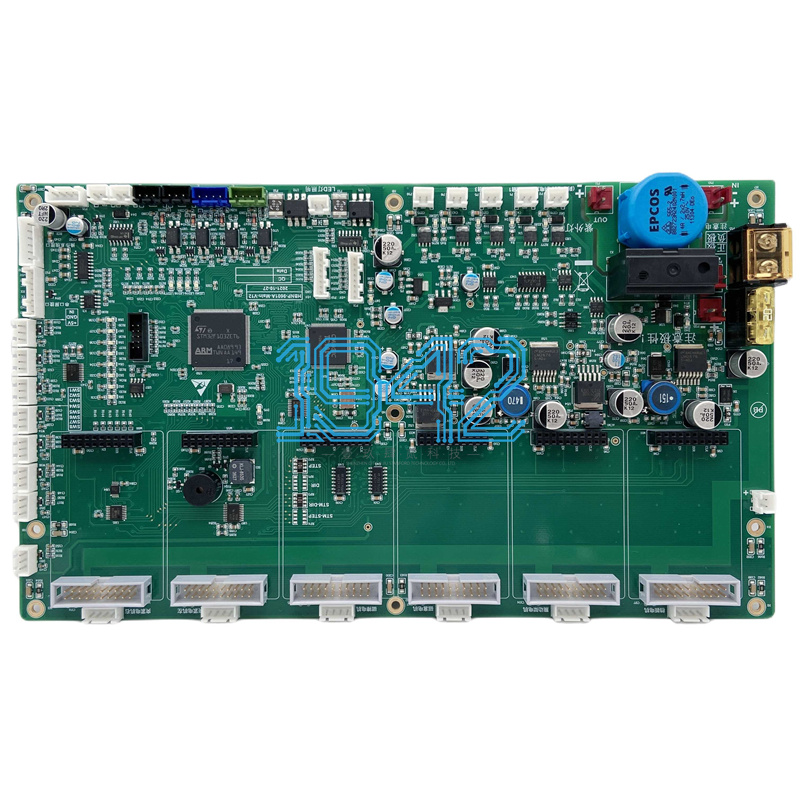

先說說車間里的“隱形門檻”。上次陪朋友去考察一家工廠,剛進SMT車間就覺得不對勁:雖然機器都是新的,但地上堆著沒及時清理的廢錫膏,周轉架上的PCB板直接裸露著,連防靜電袋都沒套。后來才知道,他們的良品率一直忽高忽低,原來靜電損害和錫膏污染早埋下了隱患。真正靠譜的工廠,車間溫濕度計會精確到±1℃,工人戴的防靜電手環每兩小時就得測一次電阻值,連裝元器件的料盒都會按“先進先出”貼好日期標簽。這些看似瑣碎的管理,其實是穩定品質的基礎。?

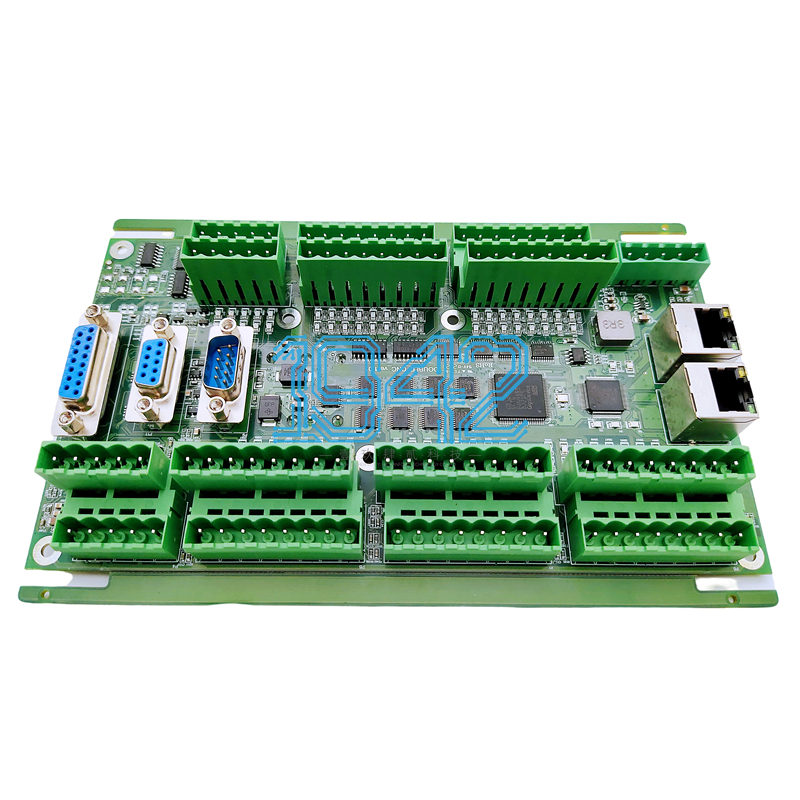

再看工藝文件的“較真程度”。有次幫客戶審核工廠,發現有家廠的BOM表和實際貼片存在偏差——明明設計圖上是0402的電阻,實際用的卻是0603。負責人解釋說“差不多能用”,但這種“差不多”在批量生產時就會變成大麻煩。規范的工廠會有專門的工程師核對GERBER文件,連焊盤間距0.1mm的誤差都要標注出來,和客戶確認后才開工。更關鍵的是制程追溯,每塊板的生產時間、操作人員、檢測數據都能通過MES系統調出來,出了問題能精準定位,而不是互相推諉。?

供應鏈的“抗風險能力”也藏在細節里。去年芯片短缺時,有家合作工廠給我們出了個方案:把某款緊缺的MCU換成功能兼容的替代料,不僅提供了3次測試報告,還主動承擔了試產成本。反觀另一家,只會說“沒料做不了”,連替代方案都懶得想。現在選工廠,一定要問清楚他們的常備料庫存有多少,和一級代理商的合作年限,遇到斷供時的應急響應時間。那些能拿出替代料認證清單,甚至能預判物料漲價趨勢的廠家,才能幫你躲過供應鏈的坑。?

溝通響應的“速度與溫度”也很重要。有次深夜發現設計圖紙有個小錯誤,給合作工廠的工程師發消息,沒想到半小時就收到了回復,還附上了修改建議。這種“7×24小時在線”不是噱頭,而是把客戶的急單當自己的事來辦。相反,有些工廠對接人總是“在開會”“在忙”,簽合同前熱情似火,生產時就愛答不理。簽合同前最好測試一下:發一份復雜的BOM表,看他們多久能反饋DFM問題;提一個特殊工藝要求,看技術人員是否愿意深入溝通。?

最后看試產時的“較真態度”。小批量試產不是走過場,而是暴露問題的關鍵環節。靠譜的工廠會主動提供“不良分析報告”,比如某塊板有3個虛焊點,他們會說明是鋼網開孔問題還是回流焊溫度沒控制好,以及下次如何改進。而敷衍的工廠只會說“合格率95%以上,沒問題”,卻拿不出具體的檢測數據。試產時一定要盯著看:AOI檢測是不是每個焊點都掃到了?X-ray對BGA的檢測參數設置是否合理?連包裝用的防靜電珍珠棉厚度,都能看出他們對細節的重視程度。?

深圳的PCBA工廠多如牛毛,但能把這些細節做到位的并不多。那些愿意在防靜電手環上花時間檢測,在替代料上花精力測試,在客戶疑問上花心思解答的廠家,才能真正幫你把產品做好。畢竟,PCBA代工拼到最后,拼的就是誰更愿意在別人看不到的地方下功夫。

2024-04-26

2024-04-26