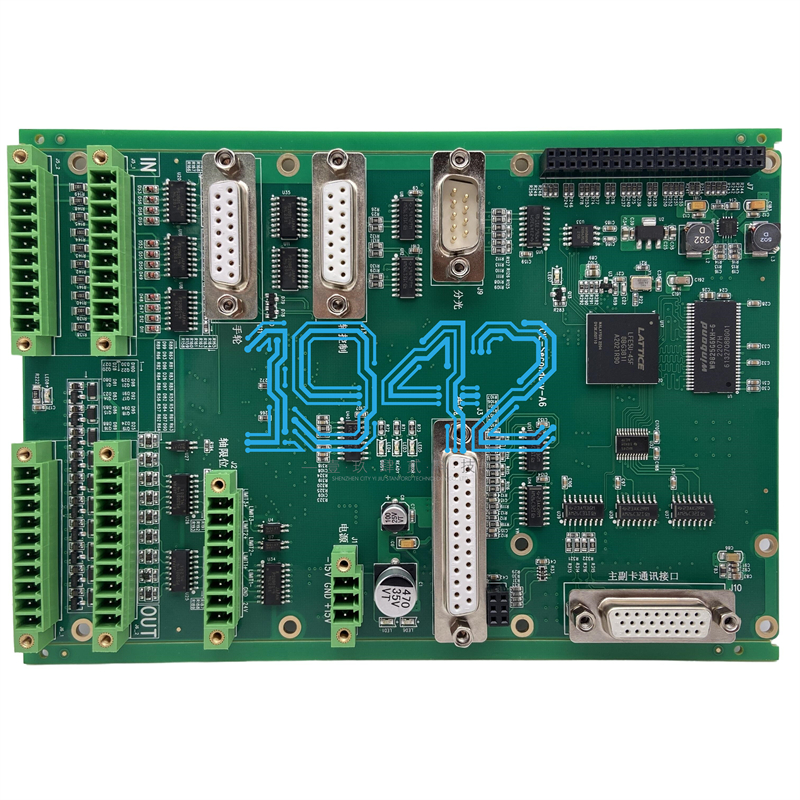

PCBA作為產品落地的核心環節,其成本管控直接影響企業競爭力。隨著供應鏈專業化分工的深化,越來越多企業選擇將PCBA生產外包給專業廠商,采用PCBA包工包料模式。這種模式究竟能為企業節省多少成本?本文將從成本結構重構、效率提升、風險控制等維度展開分析,并提供可落地的策略建議。

一、包工包料模式的成本節省邏輯

傳統PCBA生產模式下,企業需自行采購元器件、協調SMT貼片廠、處理不良品返工,成本分散且隱性支出高。而包工包料模式通過“一站式服務”重構成本結構,具體體現在以下四個層面:

-

材料采購成本優化

專業PCBA廠商因長期合作與批量采購優勢,能以更低價格獲取元器件。例如,通用料件如電容、電阻的采購成本可降低10%-15%,特殊料件的議價能力也顯著高于單一企業。這種優化不僅源于價格,更體現在供應鏈穩定性——廠商通常備有安全庫存,可避免因缺料導致的停線風險。 -

生產效率提升的隱性收益

外包廠商的SMT產線通常具備更高設備利用率與工藝成熟度。數據顯示,采用PCBA包工包料模式后,單板貼片時間平均縮短30%,訂單交付周期從15天壓縮至10天。更關鍵的是,企業無需投入資源維護產線,避免因技術迭代導致的設備折舊風險。 -

質量風險成本的轉移

自行生產時,不良品返修、客訴賠償等質量成本約占PCBA總價的5%-8%。而優質外包商通過嚴格的IPQC與AOI檢測,可將不良率控制在0.2%以內。這種質量保障相當于間接節省3%-5%的成本,同時避免品牌聲譽損失。 -

人力與管理成本的優化

企業無需組建SMT工程師、采購專員等團隊。按中等規模企業測算,每年可減少人力支出40-60萬元,同時避免因技術迭代導致的設備折舊風險。

二、成本節省的關鍵維度:從顯性到隱性

包工包料模式的成本優勢不僅體現在直接的材料與生產費用,更在于隱性成本的系統性控制:

- 庫存成本:PCBA廠商承擔合理損耗率,企業無需額外備料,避免庫存積壓與資金占用。

- 機會成本:企業可將資源聚焦于核心業務(如研發、市場),而非分散精力管理生產環節。

- 風險對沖:PCBA廠商承擔材料價格波動、交期延誤等風險,企業可通過合同條款鎖定成本。

三、選擇外包商的核心策略:避免隱性成本陷阱

盡管PCBA包工包料模式優勢顯著,但若選錯供應商可能導致隱性成本上升。建議從以下維度評估:

- 供應鏈深度:考察是否與原廠/一級代理商合作,避免二道販子抬價。

- 工藝匹配度:要求提供同類產品案例,如高精度01005器件貼裝能力。

- 成本透明化:要求分解報價單,警惕“低價陷阱”掩蓋的變相收費。

- 風險共擔機制:簽訂質量賠付條款,如“不良率超標部分雙倍賠償”。

四、哪些企業更適合包工包料?

- 年PCBA需求量低于50萬片的中小微企業:難以通過自產達到規模效應。

- 產品迭代快的創新型企業:避免自建產線導致的資產沉淀。

- 出口型制造企業:外包商更熟悉RoHS、REACH等國際認證流程。

反之,年需求超200萬片且產品穩定的頭部企業,可考慮自建產線與外包結合的模式。

結語:成本節省的終極邏輯是資源重構

PCBA包工包料的本質,是通過專業分工實現社會資源的優化配置。企業節省的不僅是顯性成本,更是將精力聚焦于產品研發與市場開拓的“機會成本”。在制造業精細化運營時代,選擇對的合作伙伴,或許比盲目追求“自產自銷”更具戰略價值。

2024-04-26

2024-04-26