在SMT(表面貼裝技術)生產中,環境控制是影響焊接質量的核心要素。溫度、濕度、潔凈度等參數的細微波動可能引發虛焊、橋連、爆米花效應等缺陷,直接決定產品良率與可靠性。1943科技基于行業權威標準與量化研究,系統解析環境因素對焊接質量的影響機制,為產線優化提供科學依據。

一、溫濕度控制:焊接質量的“溫度計”

- 溫度控制標準:SMT車間溫度需穩定在23±3℃。溫度每升高1℃,錫膏粘度降低約5%,可能導致印刷圖形模糊、錫珠缺陷;溫度每降低1℃,錫膏流動性下降,易引發貼片偏移或冷焊。例如,溫度超過28℃時,錫膏中助焊劑提前活化,焊接時易出現虛焊;低于18℃時,元器件因熱脹冷縮易產生引腳斷裂。

- 濕度控制邏輯:相對濕度需控制在45%-65%。濕度每升高10%,錫膏吸濕率增加3%,焊接時水汽受熱膨脹易引發“爆米花”現象——IC封裝開裂、分層,可靠性驟降。反之,濕度低于40%時,靜電放電(ESD)風險激增,可能擊穿敏感芯片。實測數據顯示,濕度偏差±15%可使焊點拉力測試合格率下降12%-18%。

二、潔凈度控制:微塵污染的“防火墻”

- 潔凈度等級量化:SMT產線需達到ISO 8級(≥0.5μm粒子≤352萬粒/m³),高精度產品需ISO 7級(≤35.2萬粒/m³)。每增加10萬粒/m³的塵埃,焊接缺陷率上升0.3%-0.5%。塵埃粒子附著在焊盤時,可能形成短路或開路;若沉積在錫膏中,焊接時易產生氣孔、裂紋。

- 空氣質量控制:換氣次數需≥15次/小時,新風量≥30m³/h·人。高效空氣過濾器需定期更換,確保浮游菌≤500CFU/m³、沉降菌≤10CFU/m³。實測表明,潔凈度不達標車間,焊接缺陷率較標準車間高20%-35%,尤其在細間距元件焊接中表現顯著。

三、環境控制與焊接質量的量化關聯

- 溫度波動實驗:在±3℃溫度波動范圍內,焊點空洞率增加8%-12%;若波動擴大至±5℃,不良率可能飆升25%。爐溫曲線測試顯示,預熱區溫度每偏差5℃,錫膏熔化時間變化0.5秒,直接影響焊料潤濕性。

- 濕度影響驗證:高濕度(>65%)環境下,錫膏吸收水分后,焊接時產生錫珠的概率增加15%;低濕度(<40%)則導致靜電擊穿率上升,實測顯示ESD事件頻率增加40%,芯片損壞率提高3%-5%。

- 潔凈度與缺陷率:ISO 8級車間較ISO 7級車間,焊接缺陷率高6%-10%。例如,0.3mm引腳間距元件在ISO 8級車間橋連缺陷率達1.2%,而在ISO 7級車間可控制在0.5%以內。

四、環境控制實施策略

- 智能監控系統:采用溫濕度傳感器與物聯網平臺,實時采集數據并自動調節空調、除濕機。通過智能系統將溫濕度波動控制在±1℃,焊接良率提升8%。

- 潔凈車間設計:采用防靜電地板、無塵天花板,搭配正壓送風系統維持靜壓差≥5Pa。定期進行塵埃粒子計數與微生物檢測,確保符合ISO標準。

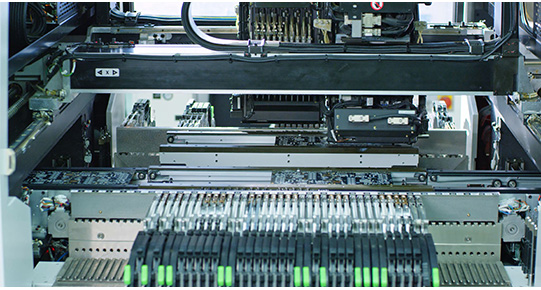

- 設備與材料管理:錫膏需存儲在2-10℃冰箱,使用前回溫2-4小時;貼片機定期校準精度至±0.03mm;操作人員穿戴防靜電服、手套,并通過ESD培訓認證。

結語

SMT產線環境控制是焊接質量的“隱形守護者”。通過量化溫濕度、潔凈度參數,結合智能監控與科學管理,可系統性降低焊接缺陷率,提升產品可靠性。作為專業SMT貼片加工廠,1943科技持續優化環境控制系統,以精準控制賦能高質量生產。如需進一步了解產線環境解決方案,歡迎聯系我們獲取定制化服務。

2024-04-26

2024-04-26