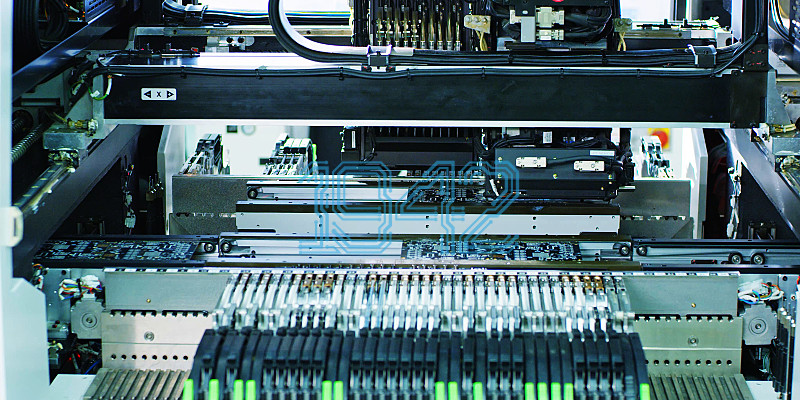

在電子制造領域激烈競爭的今天,數字化轉型不再是選擇題,而是生存題。對于SMT貼片加工廠而言,工業互聯網平臺正成為提升競爭力、實現智能制造的關鍵利器。

工業互聯網平臺在SMT工廠的核心應用場景

1. 生產全過程可視化監控

通過工業互聯網平臺,SMT貼片加工廠可實現從訂單下達到產品交付的全過程透明化管理。平臺實時采集貼片機、印刷機、回流焊爐等設備的生產數據,包括設備狀態、生產效率、品質指標等關鍵參數。

管理人員可以通過可視化看板隨時了解生產進度、設備綜合效率(OEE)和異常情況,實現“一屏掌控全局”的管理效果。

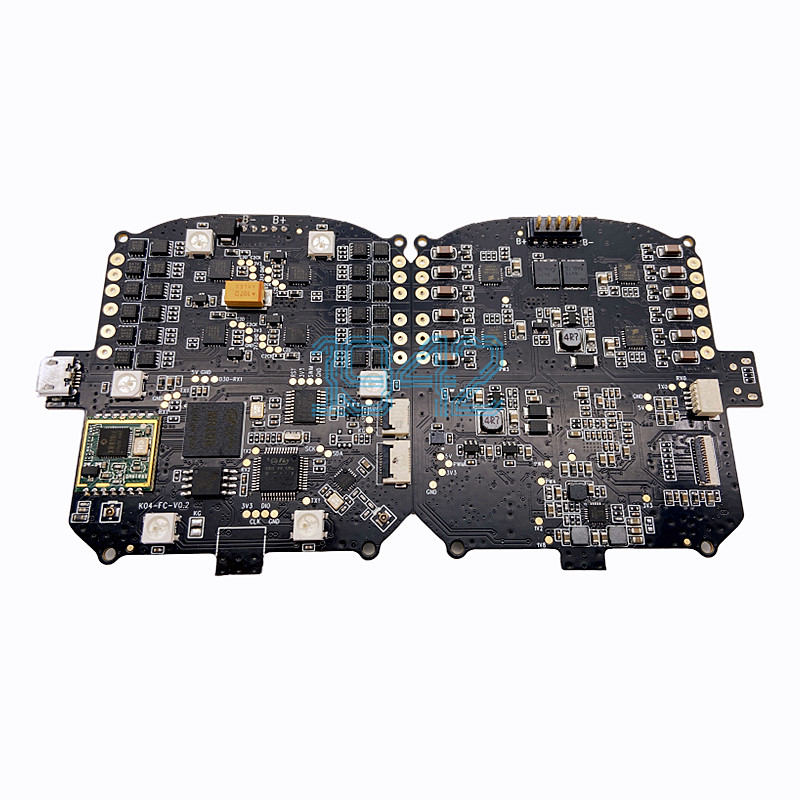

2. 精細化質量管控與產品追溯

工業互聯網平臺為SMT加工廠提供了全面的質量管控能力。系統自動記錄每個產品的生產數據,包括錫膏印刷質量、貼裝精度、回流焊溫度曲線等關鍵工藝參數。

通過建立從原材料到成品的全程追溯體系,只需掃描產品條碼,即可快速追溯產品使用的物料批次、生產設備、操作人員以及相關工藝參數,極大縮短了質量問題分析處理時間。

3. 設備智能維護與管理

平臺通過實時監控設備運行狀態,采集設備負荷、運行時間、故障代碼等數據,構建預測性維護模型。系統能夠根據設備歷史數據和實時運行情況,提前預警潛在故障,并自動生成維護計劃。

這顯著減少了非計劃停機時間,提高了設備利用率和生命周期。

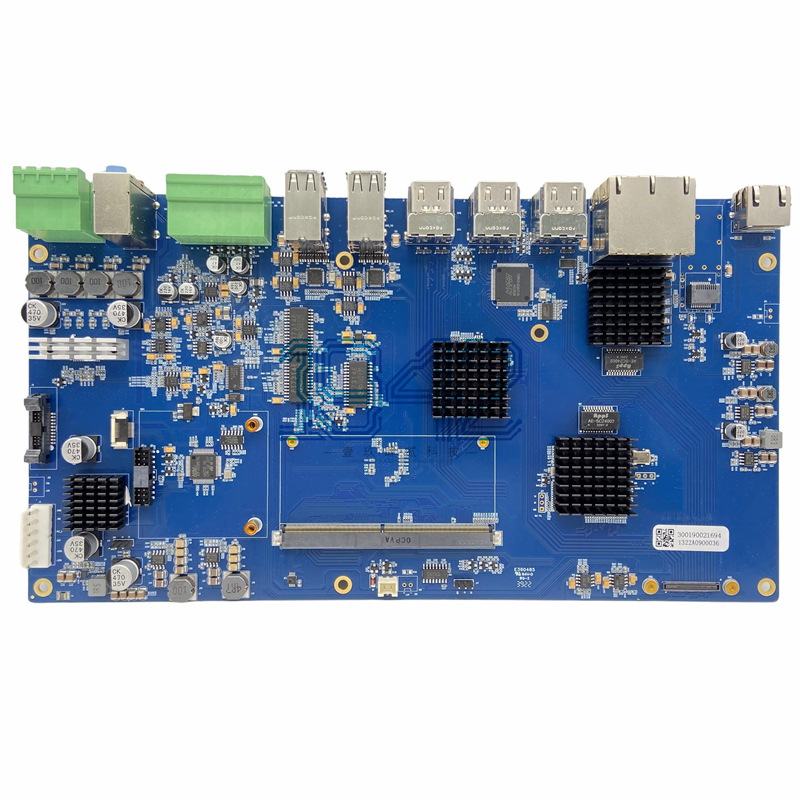

4. 物料與倉儲智能管理

針對SMT生產中的濕敏元件(MSD)等特殊物料,工業互聯網平臺建立了嚴格的管控機制,確保物料從倉庫到貼裝的全過程符合規范要求。

系統通過智能貨架和二維碼技術,實時記錄物料的庫存狀態、領用時間和使用情況,動態調節庫存水平,既減少了庫內出錯率,又實現了物料精準追溯。

5. 能源管理與優化

通過對生產設備能耗的實時監測和分析,工業互聯網平臺幫助SMT工廠找出能耗異常和優化空間,制定有效的節能措施。平臺能夠建立能源消耗基準線,監測偏差并發出警報,從而降低生產成本,提高能源利用效率。

SMT工廠數字化轉型的收益分析

生產效率大幅提升

實施工業互聯網平臺后,SMT貼片加工廠通常可以實現生產效率提升20%-35% 。這主要得益于生產過程的優化、設備利用率的提高以及異常響應速度的加快。通過自動數據采集和分析,減少了人工記錄和統計的時間,使生產流程更加順暢高效。

產品質量顯著改善

工業互聯網平臺的應用使SMT加工廠能夠實現精細化工藝控制和全面質量追溯。據統計,數字化工廠能夠將產品缺陷率控制在千分之一以內,甚至更低。通過實時質量監控和SPC統計分析,及時發現問題并調整工藝參數,顯著提高了產品直通率和一致性。

交付周期縮短

通過工業互聯網平臺的優化調度和實時監控,SMT工廠的平均交付周期可縮短15%-25% 。平臺提供的實時生產數據和智能排產功能,使生產計劃更加精準,生產過程中的不確定因素大大減少,從而能夠更快響應客戶需求。

運營成本降低

數字化轉型幫助SMT工廠在多個環節實現成本節約::通過優化設備使用率和減少停機時間,降低單位產能成本;通過精細物料管理,減少物料浪費和庫存積壓;通過能源監控和優化,降低電力消耗;通過質量提升,減少返工和報廢損失。

決策支持能力增強

工業互聯網平臺通過大數據分析,為管理者提供全方位的決策支持。系統生成的多維報表和分析圖表,幫助管理者深入了解生產狀況、識別瓶頸環節、優化資源配置,從而做出更加科學、精準的決策。

數字化轉型的實施路徑

第一階段:基礎建設與數據采集

首先構建網絡基礎設施,實現設備互聯互通和數據采集。此階段主要完成設備聯網、傳感器部署和數據平臺搭建,確保關鍵數據能夠實時、準確地被采集和傳輸。

第二階段:流程優化與應用深化

在數據采集的基礎上,開發和應用各類智能化功能模塊,如生產管理、質量追溯、設備維護等。此階段重點是將業務流程與信息系統深度融合,通過數據驅動業務優化。

第三階段:智能升級與生態協同

在前兩個階段的基礎上,引入人工智能、機器學習等先進技術,實現預測性維護、智能排產、智能優化等高級功能。同時打通與上下游企業的數據連接,構建協同制造生態。

總結

工業互聯網平臺為SMT貼片加工廠提供了數字化轉型的強大支撐。通過生產可視化、質量管控、設備管理、物料控制和能源優化等應用場景的實施,工廠能夠顯著提升生產效率、產品質量和決策水平,從而在激烈市場競爭中獲得持續優勢。

數字化轉型是一項系統工程,需要整體規劃、分步實施、持續優化。只有將先進的技術平臺與的管理實踐相結合,才能真正釋放工業互聯網平臺的價值,實現SMT貼片加工廠的高質量發展。

歡迎關注1943科技,了解更多SMT貼片加工數字化轉型的解決方案與實踐經驗。我們的專家團隊隨時為您提供PCBA咨詢服務。

2024-04-26

2024-04-26