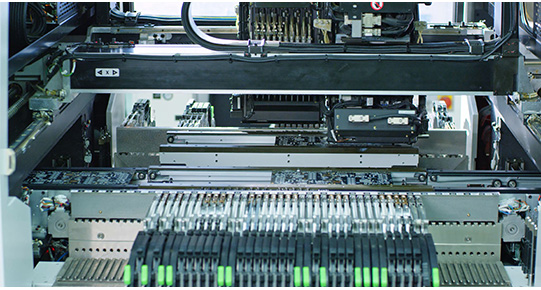

在深圳SMT貼片加工廠,飛達(Feeder,供料器)是貼片機的“生命線”——它直接決定了元器件供料的精度與穩定性。一旦飛達出現卡料、供料偏移或斷料問題,不僅會導致貼片虛焊、缺件等品質缺陷,更會造成生產線停機,嚴重影響訂單交付效率。對于追求高產能、高品質的深圳SMT工廠而言,科學的飛達維護體系是保障生產連續性的關鍵。我們將從實操角度,拆解確保SMT飛達供料穩定的5個核心步驟,幫助行業伙伴降低設備故障率,提升生產效率。

一、步驟1:精細化日常清潔,杜絕“微雜質”干擾

飛達長期接觸料帶、元器件,易積累灰塵、錫渣、料帶黏性殘膠等雜質,這些“微雜質”會直接卡滯料帶齒輪、堵塞進料口,導致供料卡頓。日常清潔需聚焦關鍵接觸部位,遵循“無損傷、無殘留”原則:

- 清潔部位:重點清潔料帶導槽內側、進料滾輪、定位銷、光電傳感器鏡頭及料帶檢測缺口;

- 工具選擇:使用無塵布蘸取異丙醇,搭配軟毛刷清理縫隙雜質,避免使用硬塑料或金屬工具刮擦;

- 操作細節:清潔滾輪時需順時針轉動輪軸,確保接觸面無殘膠;傳感器鏡頭清潔后需用強光照射檢查,確保無指紋或水漬殘留;

- 頻率要求:單次生產任務結束后,必須完成清潔;每日生產前需二次檢查清潔狀態。

二、步驟2:關鍵機械部件定期巡檢,提前排查“損耗隱患”

飛達的機械部件(彈簧、卡扣、皮帶、齒輪)屬于易損耗件,長期使用會出現彈性衰減、磨損或變形,直接影響供料力度與精度。定期巡檢需建立“部件臺賬”,按周期排查:

- 核心巡檢部件:

- 料帶壓料彈簧:檢查是否有變形、斷裂,按壓后需能快速回彈(回彈時間≤0.5s);

- 進料卡扣/定位爪:查看接觸面是否有磨損痕跡,閉合時需能緊密貼合料帶邊緣(間隙≤0.1mm);

- 傳動皮帶/齒輪:檢查皮帶是否松弛(按壓皮帶下垂量≤2mm)、齒輪齒牙是否有崩缺;

- 巡檢周期:常規飛達(8mm/12mm)每生產500小時巡檢1次;特殊規格飛達(2mm/32mm)每生產300小時巡檢1次;

- 處理標準:發現部件磨損超過“臨界值”(如彈簧回彈力度下降30%、齒輪齒牙崩缺≥1個),需立即更換同型號原廠備件,避免“帶病運行”。

三、步驟3:電氣系統功能檢測,保障“信號精準傳輸”

飛達的電氣系統(傳感器、連接線、接口)負責將供料狀態信號傳遞給貼片機主控系統,若信號中斷或偏差,會導致貼片機誤判“缺料”或“供料完成”,引發停機。電氣檢測需聚焦信號完整性:

- 檢測部位:飛達與貼片機的對接接口(針腳/觸點)、光電傳感器(料帶有無檢測、料帶定位檢測)、內部連接線束;

- 檢測工具與方法:

- 用萬用表測量接口供電電壓(標準DC24V±5%),確保供電穩定;

- 用信號檢測儀模擬料帶通過,觀察傳感器輸出信號(高電平5V±0.2V,低電平0V±0.1V)是否正常;

- 檢查連接線束接頭是否有松動、氧化,可涂抹少量抗氧化劑(如導電膏)提升接觸穩定性;

- 異常處理:若傳感器信號波動,需先清潔鏡頭,仍異常則更換傳感器;接口針腳彎曲需用鑷子小心矯正,避免折斷。

四、步驟4:精準校準與參數調試,匹配“供料精度需求”

長期使用后,飛達的供料步距、定位精度會出現偏差(尤其是頻繁切換料帶規格后),導致元器件拾取偏移。定期校準需結合貼片機型號與料帶規格,按“標準參數”調試:

- 校準核心內容:

- 供料步距:參考飛達說明書標注的步距參數(如8mm料帶步距通常為4mm),用標準料帶測試,確保每步供料后元器件中心與飛達出料口對齊;

- 定位精度:通過貼片機“飛達校準模式”,讀取元器件拾取坐標偏差,若偏差>0.05mm,需調整飛達定位螺絲;

- 供料速度:根據元器件類型調整(如IC類元器件供料速度≤30mm/s,阻容類可≤50mm/s),避免速度過快導致料帶撕裂;

- 校準周期:每更換10種不同規格料帶后校準1次;每月進行1次全面校準;

- 效果驗證:校準后需試貼50-100片PCB,通過AOI檢測拾取偏差率,確保≤0.1%。

五、步驟5:規范存儲與閑置保養,延長“設備使用壽命”

深圳SMT工廠常因訂單波動導致部分飛達閑置,若存儲不當,易出現部件銹蝕、彈簧老化、電氣元件受潮等問題。閑置飛達需遵循“環境控制+定期激活”原則:

- 存儲環境要求:

- 溫度:20-25℃(避免高溫導致塑料部件老化);

- 濕度:40%-60%(避免金屬部件銹蝕、傳感器受潮);

- 防護:放入防塵密封柜,柜內放置干燥劑(每月更換1次),避免陽光直射;

- 定期保養措施:

- 閑置≤1個月:每月通電30分鐘,運行“空供料”模式,激活電氣系統;

- 閑置>1個月:除通電外,需重新清潔機械部件,在齒輪、軸承處涂抹少量專用潤滑脂(鋰基潤滑脂),避免干澀磨損;

- 取用規范:從存儲柜取出后,需先檢查外觀有無損傷,再進行1次簡易功能測試(手動推動料帶),確認無異常后再裝機使用。

結語:飛達維護是SMT生產穩定的基礎

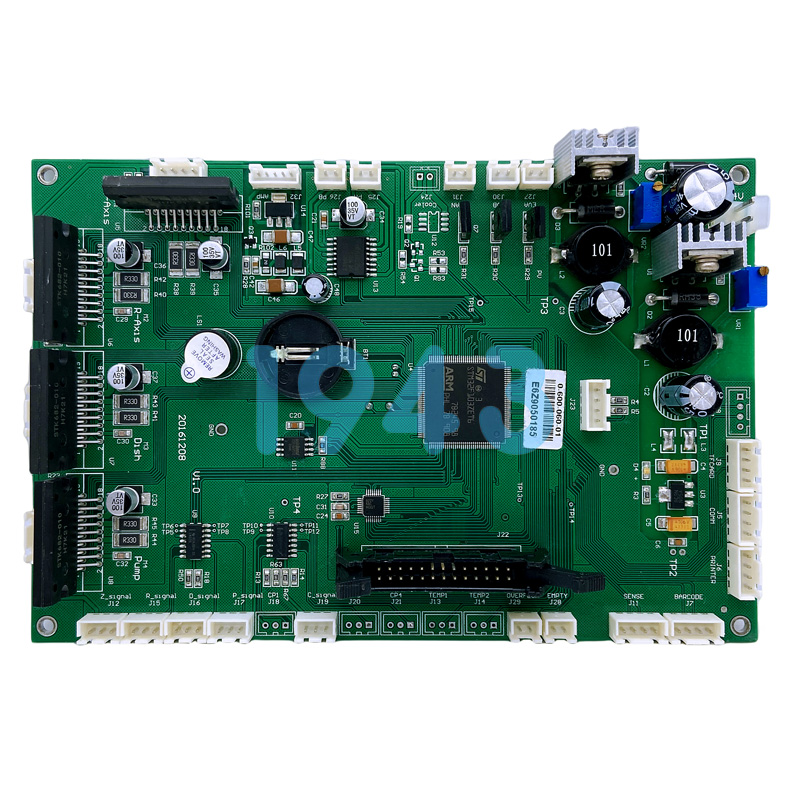

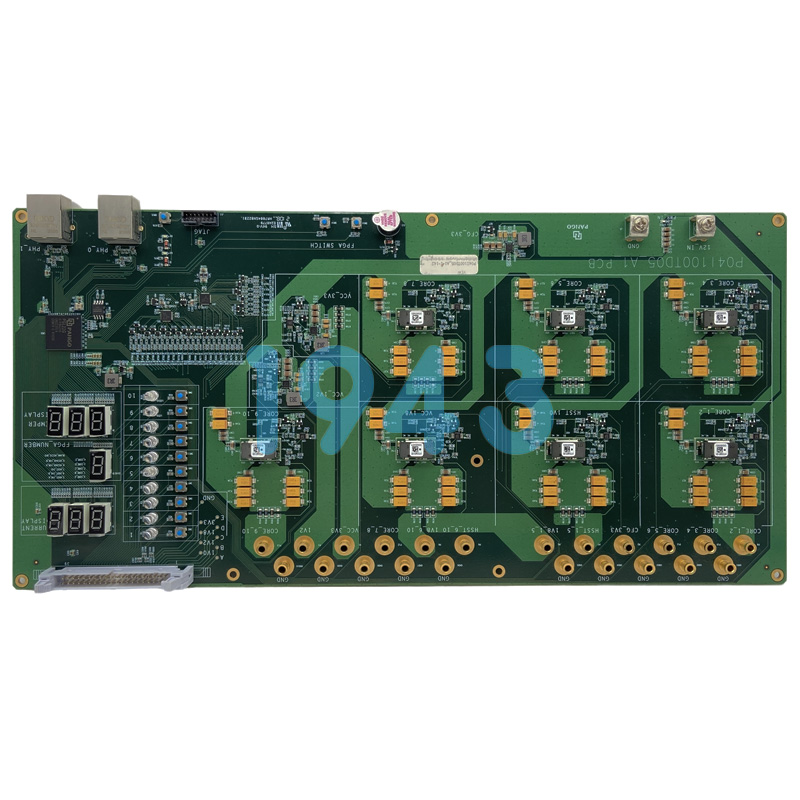

對于深圳SMT貼片加工廠而言,供料穩定直接關聯訂單品質與交付效率——而科學的飛達維護,正是降低設備故障率、減少停機時間的核心手段。1943科技作為深圳SMT貼片加工領域的高新技術企業,始終將“設備精細化管理”納入生產保障體系,通過標準化的飛達維護流程,為客戶提供穩定、高效的貼片加工服務。

2024-04-26

2024-04-26