在新產品導入(NPI)的研發驗證階段,企業面臨著技術可行性驗證、成本優化與量產準備的多重挑戰。這一階段的核心目標是通過快速迭代與嚴格測試,將設計概念轉化為可量產的成熟產品。選擇PCBA一站式服務商,已成為眾多企業加速NPI進程、降低風險并提升競爭力的關鍵策略。以下從五大維度解析其核心價值。

一、全流程協同,縮短研發周期

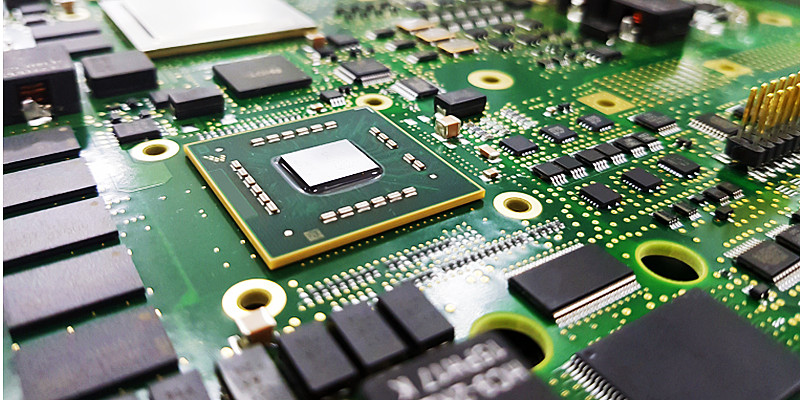

NPI階段的時間成本直接影響產品上市速度。傳統模式下,企業需分別對接PCB設計、元器件采購、SMT貼片、測試等多個供應商,溝通環節多、響應周期長。而一站式服務商可提供從設計優化到量產交付的全流程支持,通過內部協同機制消除信息孤島。例如,設計階段即可預判可制造性風險,提前調整布局或元器件選型,避免后期返工。這種“端到端”服務模式可將NPI周期縮短30%以上,助力企業搶占市場先機。

二、成本可控,規避隱性風險

研發驗證階段的試產成本常因設計變更、良率波動而失控。一站式服務商通過規模化采購、備貨策略及工藝優化,能顯著降低單件成本。例如,其元器件庫可覆蓋90%以上常用型號,減少小批量采購的溢價風險;同時,基于DFM(可制造性設計)的工藝優化能提升直通率,減少因焊接缺陷、測試不良導致的重復投片。此外,服務商的試產數據沉淀可為企業提供量產成本預估模型,避免預算超支。

三、質量閉環,夯實量產基礎

NPI階段的質量穩定性直接決定量產良率。一站式服務商通過整合IQC(來料檢驗)、AOI(自動光學檢測)、ICT(在線測試)、FCT(功能測試)等全鏈路質檢能力,構建數據驅動的質量管理體系。例如,在SMT貼片環節,可實時監測焊點空洞率、元件偏移等關鍵參數,并生成追溯報告;在功能測試階段,通過定制化治具模擬極端工況,提前暴露設計隱患。這種“設計-生產-測試”的質量閉環,能將量產爬坡期的良率波動降低50%。

四、靈活響應,適配設計迭代

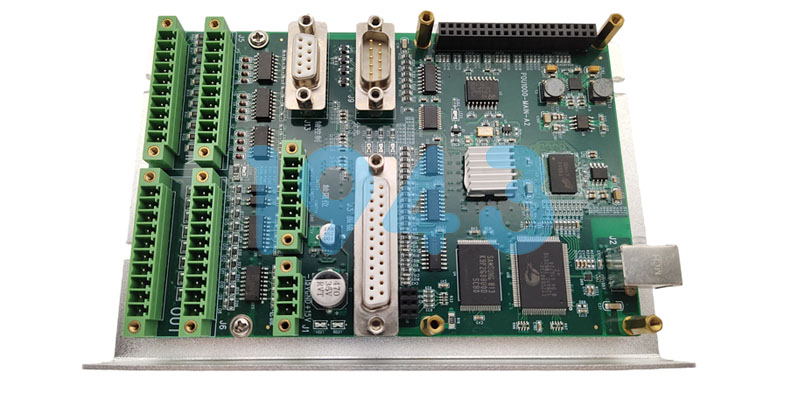

研發驗證階段的設計變更頻繁,傳統供應鏈常因訂單鎖定、工藝固化而難以快速調整。一站式服務商采用模塊化生產模式,支持小批量、多批次柔性生產。例如,其SMT產線可快速切換不同BOM(物料清單),單線體日產能覆蓋100-5000片區間;同時,通過虛擬仿真技術預演工藝變更影響,確保設計調整后24小時內完成產線適配。這種敏捷性使企業能以更低成本完成多輪驗證,加速產品成熟。

五、專業賦能,聚焦核心創新

NPI階段的企業團隊往往面臨多線程任務壓力。一站式服務商可提供工程支持團隊,承接工藝開發、失效分析、可靠性試驗等非核心業務。例如,其FA(失效分析)實驗室能通過X-Ray、切片分析等手段定位焊接缺陷根源,并輸出改善建議;DFM團隊可基于量產經驗優化器件布局,提升可測試性與可維修性。企業得以將資源聚焦于算法優化、功能創新等核心環節,提升整體研發效能。

結語

在產品迭代加速、成本壓力加劇的當下,選擇PCBA一站式服務商已成為NPI階段降本增效的必然選擇。通過全流程協同、質量閉環與靈活響應,企業不僅能縮短研發周期、控制試產成本,更能構建量產端的確定性優勢。對于尋求快速突破的硬件創新者而言,這不僅是供應鏈策略的升級,更是產品競爭力塑造的核心路徑。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA一站式服務商-1943科技。

2024-04-26

2024-04-26