從智能穿戴設備到工業傳感器,從醫療電子模塊到5G通信終端,企業迫切需要一種既能快速驗證設計,又能靈活響應市場變化的制造模式。然而,小批量SMT貼片加工卻面臨多重挑戰:設備換型成本高、工藝調試周期長、質量波動風險大、供應鏈協同效率低……這些問題讓許多工廠望而卻步。

作為深圳SMT領域十多年的專業服務商,1943科技憑借柔性生產體系與全流程管控能力,為小批量SMT貼片加工提供了高效解決方案,助力客戶實現“從設計到量產”的無縫銜接。

一、小批量SMT貼片加工的三大核心難題

1. 設備與工藝的“剛性”桎梏

傳統SMT生產線以大規模批量生產為導向,設備換型、程序調試、工藝參數優化等環節耗時耗力。例如,0201超微型元件與0.3mm間距BGA芯片的貼裝,需精確控制吸嘴壓力、貼裝速度與視覺識別系統,稍有偏差便會導致元件偏移或立碑現象。而小批量訂單頻繁切換產品類型,傳統生產模式難以兼顧效率與精度。

2. 質量管控的“波動”風險

小批量訂單批次分散,材料批次差異、設備狀態波動、操作人員技能水平等因素均可能影響焊接質量。例如,錫膏印刷厚度偏差、回流焊溫度曲線失控,易引發虛焊、短路或元件損傷。傳統檢測手段(如目視檢查)難以覆蓋微小焊點缺陷,導致良品率波動。

3. 供應鏈與成本的“平衡”難題

小批量訂單對供應鏈響應速度要求極高,但元器件采購量小、供應商配合度低,易導致交期延遲或成本上升。此外,鋼網開模、治具制作等一次性費用分攤到小批量訂單中,單位成本顯著增加,壓縮利潤空間。

二、1943科技柔性生產體系:破解小批量SMT難題

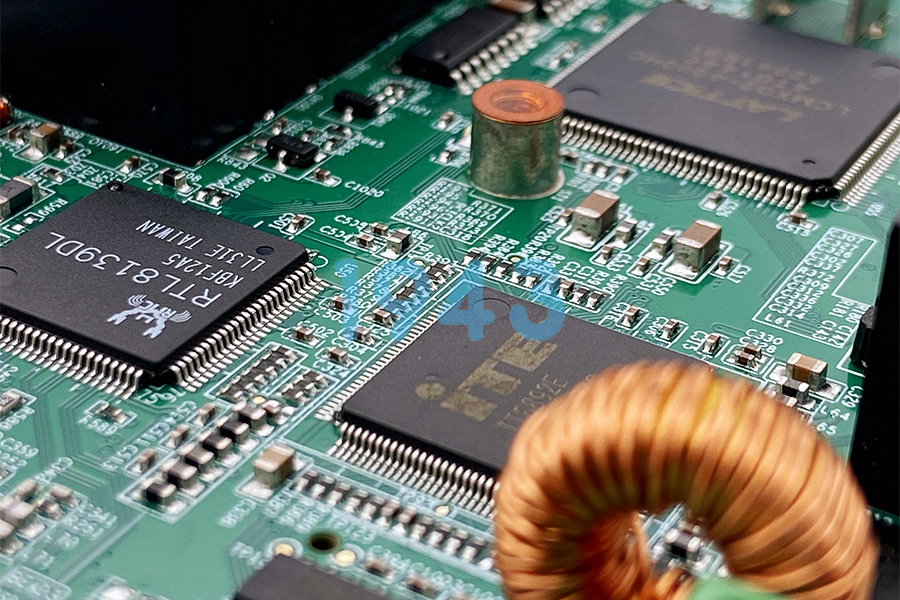

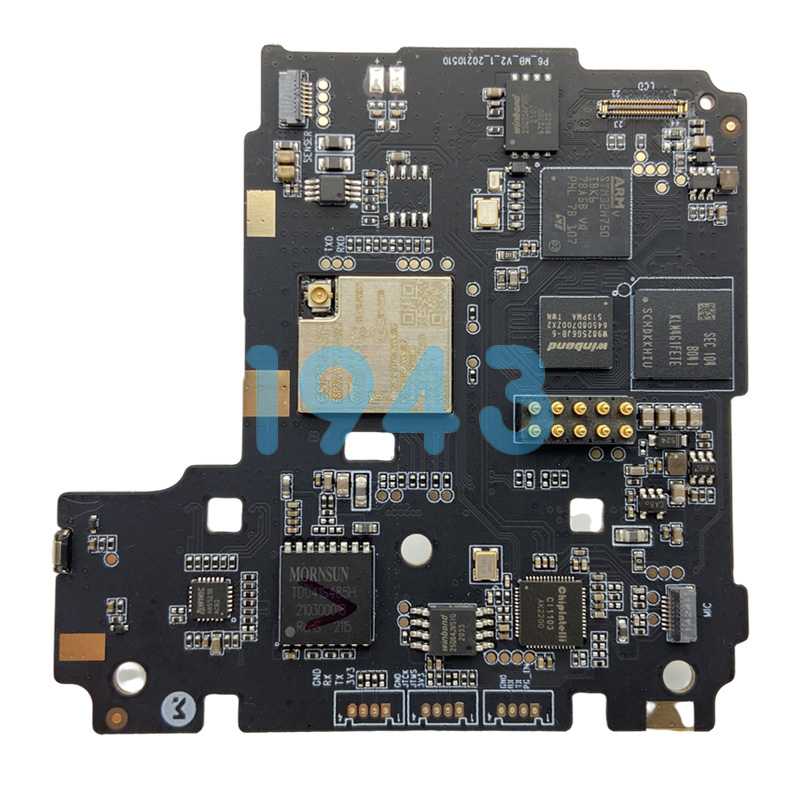

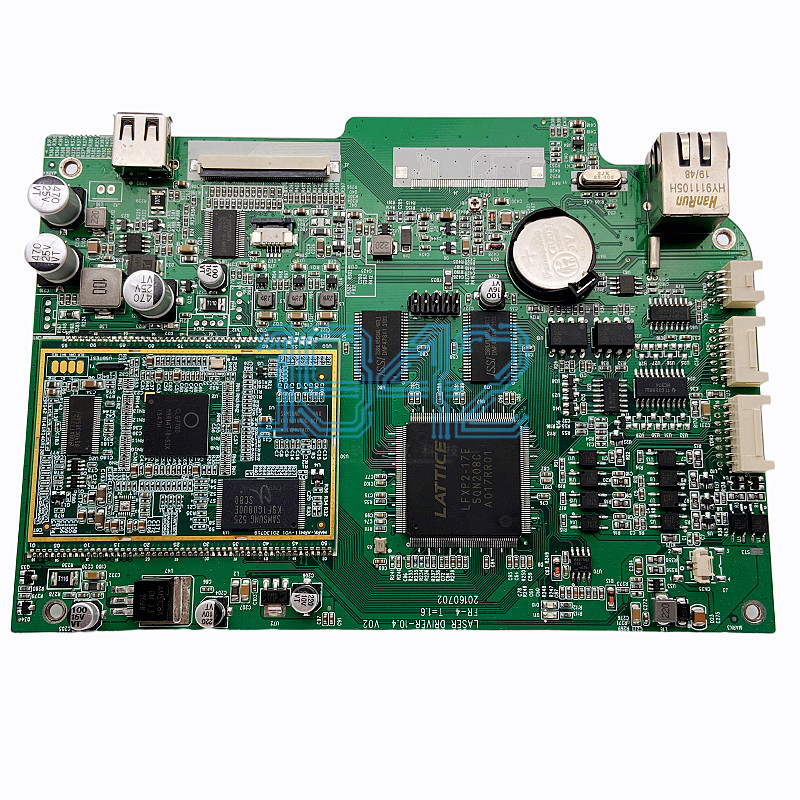

1. 高精度設備矩陣,支撐多品類柔性貼裝

1943科技配備7條全自動SMT生產線,搭載進口高速貼片機,貼裝精度達±0.03mm,可穩定處理0201微元件、0.3mm間距BGA芯片等精密封裝器件。設備可在4-8小時內完成程序切換與吸嘴更換,支持從10片到200片的柔性訂單生產,日均產能覆蓋1532萬焊點,兼顧效率與靈活性。

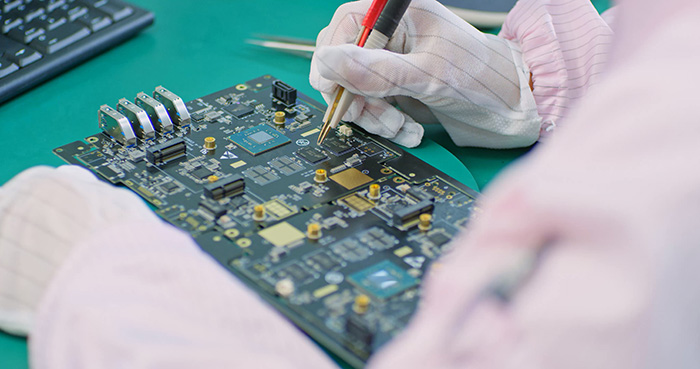

2. 全流程數字化管控,保障質量穩定性

- 智能印刷與檢測:全自動印刷機與三維SPI錫膏檢測儀聯動,實現錫膏厚度、體積、偏移量的100%在線監測,將印刷缺陷率控制在0.01%以內。

- 精準回流焊控制:12溫區智能回流焊系統通過紅外+熱風循環技術,確保溫度曲線精度±2℃,避免元件熱應力損傷。

- AI輔助質量檢測:集成AOI光學檢測與X-ray檢測設備,覆蓋焊點虛焊、短路、元件偏移等20余項關鍵指標,結合AI算法實現缺陷自動分類與溯源。

3. 共享供應鏈模式,降低綜合成本

- 共享鋼網系統:通過標準化鋼網庫與快速換模技術,為客戶節省80%鋼網開模費用。

- 階梯計價模式:根據訂單量動態調整單價,支持“1片起訂”無門檻服務,降低研發階段成本。

- 全球優質供應鏈:依托長期合作的元器件供應商,提供代采、呆料返還、寄存服務,縮短采購周期50%,交付時間提前3周。

4. 極速響應與全生命周期支持

- 48小時加急打樣:針對研發階段緊急需求,提供從設計文件審核、工藝參數調試到樣品交付的全流程加速服務。

- DFM可制造性分析:工程團隊在接單后2小時內反饋設計優化建議,提前規避焊盤間距不合理、元件兼容性不足等問題,減少量產返工成本。

- 7×24小時技術支持:通過MES制造執行系統實時同步生產進度,客戶可遠程查看設備狀態、質量數據與交付計劃。

三、客戶價值:從“試產”到“量產”的效率躍升

1. 研發成本降低15%以上

通過共享鋼網、代采物料與DFM分析,客戶無需投入大量資金用于治具制作與工藝驗證,單次打樣成本可降低30%。

2. 量產周期縮短50%

柔性產線支持“試產-量產”無縫切換,首批直通率提升至98%以上,避免因設計缺陷導致的量產延期。

3. 質量風險可控

全流程數據追溯系統記錄每一片PCB的生產參數、物料批次與檢測結果,支持客戶快速定位質量問題根源。

四、1943科技:小批量SMT貼片的理想合作伙伴

在SMT貼片行業“多品種、小批量、快迭代”的趨勢下,1943科技以柔性生產能力為核心競爭力,通過高精度設備、數字化管控與共享供應鏈模式,為客戶解決小批量SMT貼片加工的痛點。無論是初創團隊的研發打樣,還是成熟企業的多品種補單,我們均能提供“省心、省力、高效”的一站式解決方案。

立即咨詢,獲取專屬柔性生產方案,讓您的創新想法更快落地為市場競爭力!

訪問官網:www.1943pcba.com

服務熱線:0755-23341941

2024-04-26

2024-04-26