對于SMT貼片加工企業而言,供應鏈管理直接關系到生產連續性、成本控制和客戶滿意度。在多變的市場環境中,建立穩定可靠的供應鏈體系能夠幫助加工企業將生產效率提升25%以上,同時有效降低物料短缺風險。

01 SMT加工供應鏈的現實挑戰

當前SMT貼片加工企業面臨多重供應鏈壓力,這些挑戰直接影響企業的運營效率和市場競爭力。

- 物料齊套性管理是首要難題。一個PCBA產品通常涉及上百種元器件,任何單一物料的缺貨都會導致生產停滯。據統計,SMT加工廠因物料不齊套導致的計劃變更占總變更次數的60%以上。

- 供應商交付穩定性問題突出。電子元器件的交期差異大,從常規阻容元件的2-3天到特定芯片的20周不等。供應商交付不及時直接打亂生產計劃,增加運營成本。

- 庫存控制精度不足同樣困擾著眾多企業。傳統手工記賬方式導致庫存數據不準確,物料損耗統計偏差大,進而影響采購決策的科學性。

02 供應商管理的穩健策略

建立可靠的供應商網絡是供應鏈穩定的基石,需要系統性的管理和持續優化。

實施供應商分級管理是有效方法。根據采購金額、物料關鍵程度將供應商分為戰略、重要、一般三個級別,針對不同級別采取差異化的管理策略。

重點發展與戰略供應商的深度合作,通過季度業務回顧、年度策略會議等方式加強溝通,確保關鍵物料的穩定供應。

建立科學的評估體系不可或缺。制定明確的供應商考核指標,包括來料合格率、交貨準時率、響應速度等,定期評估并反饋結果。

對表現優異的供應商給予更多訂單份額,對持續不達標的供應商進行淘汰替換,保持供應商體系的良性競爭。

保持適度的供應商數量有利于管理優化。同類物料通常保持2-3家合格供應商,既確保供應安全,又避免資源過于分散,保證采購規模效益。

03 庫存管理的優化方法

合理的庫存管理既能保障生產連續性,又能控制資金占用,需要精細化的策略。

實施ABC分類管理是基礎方法。根據物料價值和使用頻率將庫存分為A、B、C三類:A類高價值物料實行嚴格管控,C類低價值物料采用簡化的管理方式。

通過分類管理,企業可以將主要精力放在占總價值70%-80%的A類物料上,提高管理效率。

設定安全庫存水平保障生產連續性。根據物料采購周期、使用頻率和供應風險,為每種物料設定合理的安全庫存量。

當庫存降至觸發點時系統自動生成采購申請,既能避免斷料風險,又防止庫存過度積壓。

推行先進先出管理減少呆滯料。通過規范的倉庫布局和標識系統,確保物料按入庫時間順序發放使用。

結合定期盤點,及時發現并處理呆滯物料,減少庫存損失,提高庫存周轉率。

04 內部流程的效率提升

優化內部流程是提高供應鏈響應速度的關鍵環節,直接影響整體運營效率。

優化物料領用流程提高生產效率。建立標準的領料、發料、退料流程,減少產線等待時間。

通過物料需求計劃(MRP)系統,提前生成備料單,確保生產訂單執行前所有物料準備就緒。

加強生產計劃協調性應對多變訂單。建立銷售、計劃、采購、生產部門的定期溝通機制,共享訂單和產能信息。

采用滾動計劃方式,既保證計劃的穩定性,又保留適當的靈活性以應對緊急訂單。

完善質量追溯體系降低質量風險。建立從物料入庫到成品出貨的全流程記錄,確保任何質量問題可快速追溯至具體批次和操作環節。

通過系統化的根本原因分析和糾正預防措施,持續改進產品質量,減少質量成本。

05 實用型信息化建設

適度而有效的信息化工具能夠顯著提升供應鏈管理效率,是企業現代化管理的必備支撐。

ERP系統基礎應用是信息化核心。通過ERP系統整合銷售、計劃、采購、庫存、生產等關鍵業務流程,實現數據共享和過程可視化。

系統自動生成采購建議、庫存預警、生產進度跟蹤等關鍵信息,為管理決策提供數據支持。

條碼技術應用提升作業效率。在物料入庫、發料、成品入庫等環節采用條碼技術,快速準確地完成數據采集。

條碼系統的投入成本適中,實施難度小,卻能顯著提高數據準確性和作業效率,降低人力成本。

電子看板可視化加強過程控制。在生產現場設置電子看板,實時顯示訂單進度、物料需求、設備狀態等關鍵信息。

通過可視化管理,及時發現問題并快速響應,確保生產計劃順利執行。

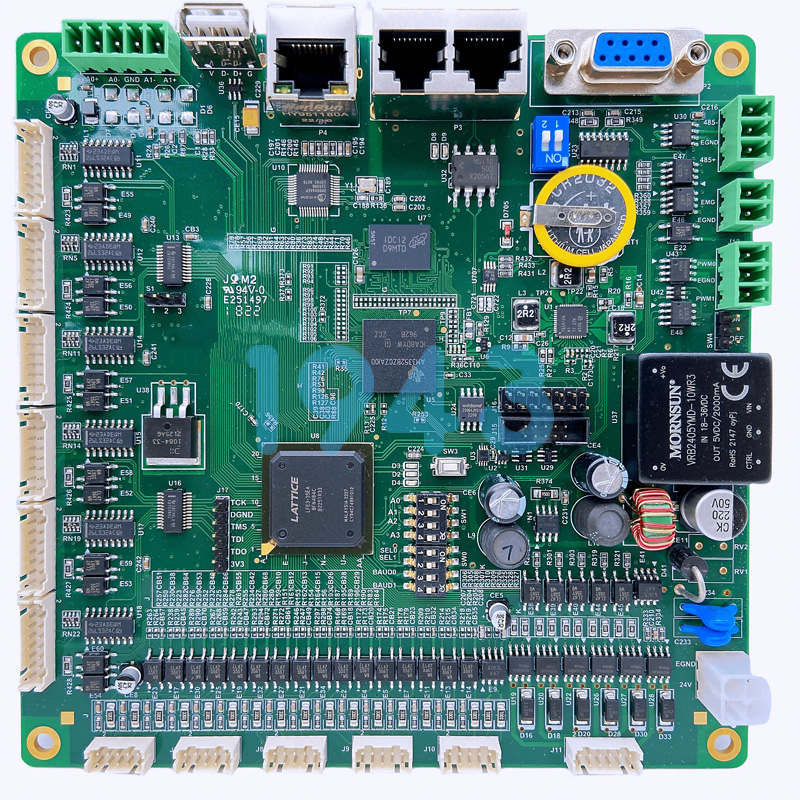

在1943科技的SMT生產車間,物料員正在掃描當天最后一批元器件條碼,系統自動更新庫存數據并生成補貨建議——這正是穩健供應鏈管理帶來的日常高效運作。

供應鏈優化是一個持續改進的過程,從供應商選擇到庫存控制,從內部流程到信息化建設,每一步的務實改進都將為SMT貼片加工企業帶來更穩固的競爭優勢。

2024-04-26

2024-04-26