? 行業現狀

SMT貼片技術作為現代電子制造的核心工藝,正經歷前所未有的變革浪潮。隨著電子產品向微型化、高密度化、多功能化方向發展,SMT貼片廠家面臨技術升級與服務模式轉型的雙重挑戰。當前行業已從單純追求設備速度,轉向構建"高精度、高效率、高可靠性"三位一體的智能制造體系,同時滿足市場對小批量、多品種、快交付的柔性需求。

? 智能化與數據驅動

- AOI視覺檢測系統:通過深度學習算法實現焊點質量毫秒級判定,誤判率降低至0.1%以下,大幅減少人工復檢環節

- 全流程數據閉環:從錫膏印刷到回流焊接的每個環節數據實時采集,建立工藝參數與質量結果的關聯模型,實現異常自動預警與參數動態優化

- 數字孿生應用:在虛擬環境中模擬生產線運行狀態,提前發現潛在瓶頸,新產品導入周期縮短30%以上

| 智能化技術應用 | 傳統模式 | 智能升級后 | 提升效果 |

|---|---|---|---|

| 質量檢測方式 | 人工目檢+抽樣 | AOI全檢+X-Ray透視 | 檢出率提升40% |

| 異常響應時間 | 30-60分鐘 | 5秒內自動報警 | 停機時間減少75% |

| 工藝參數調整 | 經驗判斷 | 數據模型自動優化 | 首件通過率提高35% |

| 設備維護方式 | 定期保養 | 預測性維護 | 設備綜合效率提升20% |

? 高精度與高速度融合

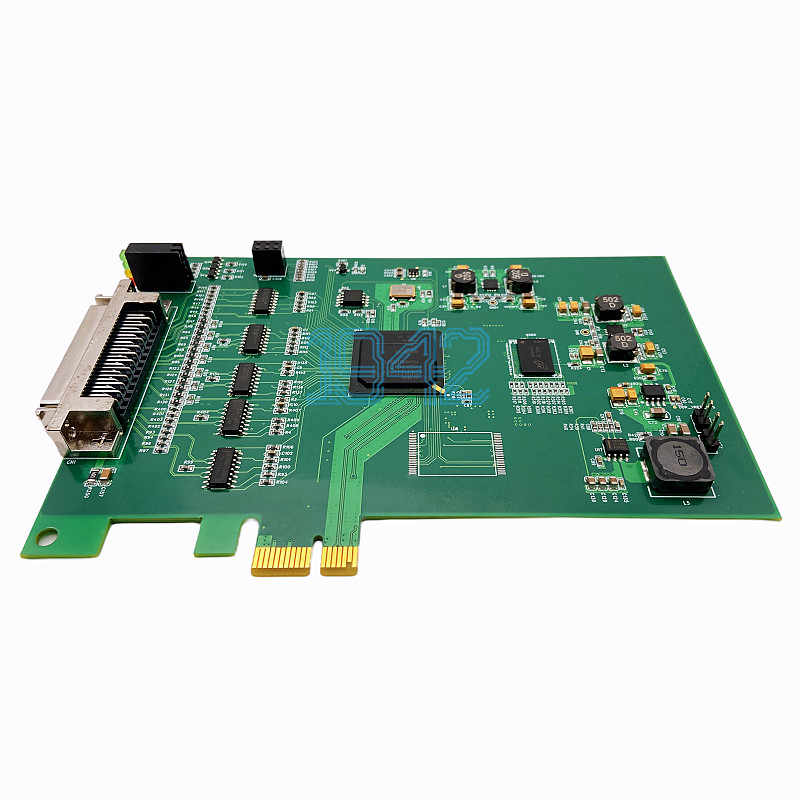

- 微元件貼裝能力:0201級元件貼裝精度達±30μm,0.3mm間距BGA芯片良率突破99.5%

- 高速生產系統:模塊化多頭貼裝架構實現10萬點/小時的產能,同時保持±30μm的重復定位精度

- 飛行對中技術:貼裝頭在移動過程中完成元件視覺校正,減少停頓時間,整體效率提升25%

? 柔性化生產體系

- 快速換線機制:標準化夾具與程序庫支持30分鐘內完成產品切換,適應小批量多品種生產需求

- 模塊化設備架構:貼裝單元按功能模塊化設計,可根據產品特性靈活組合,投資回報率提升40%

- 平臺協同:客戶在線咨詢提交Gerber文件BOM清單,工程師生成工藝方案與報價

? 綠色制造轉型

- 無鉛工藝優化:SAC305等環保合金焊料配合多溫區回流技術,降低焊接溫度20℃,能耗減少15%

- 材料循環利用:錫膏回收系統實現95%的錫膏利用率,廢料處理成本降低30%

- 低碳生產模式:LED照明與智能能源管理系統使單位產值能耗下降25%,符合全球綠色供應鏈要求

? 半導體與SMT技術融合

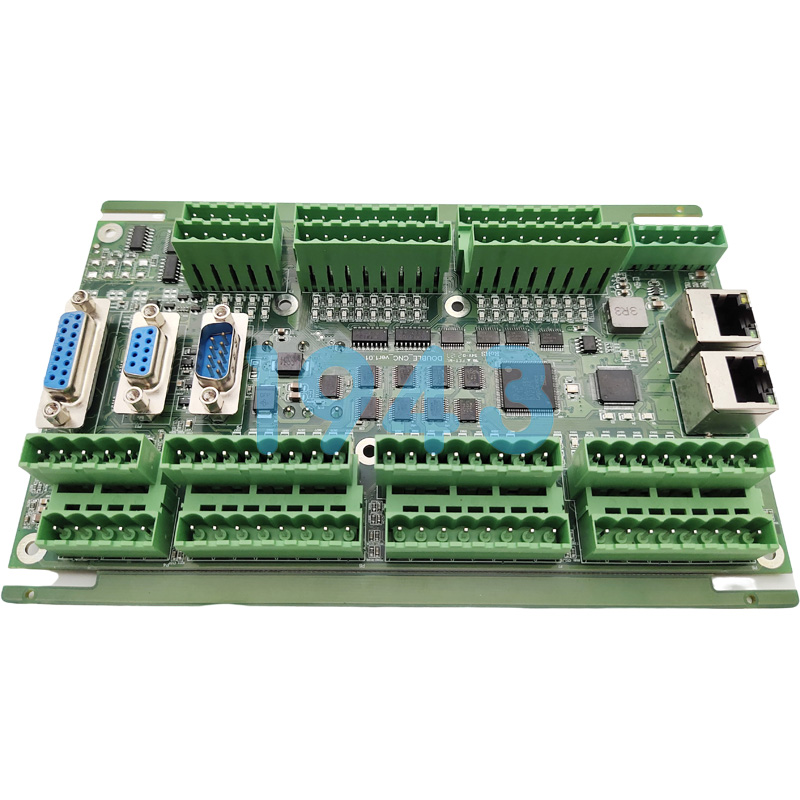

- 先進封裝支持:PoP(堆疊封裝)、SiP(系統級封裝)工藝能力覆蓋從智能硬件到工業控制的高端需求

- 晶圓級貼裝:直接集成晶圓供料系統,實現芯片到板(Chip-to-Board)的一站式制造

- 異質集成技術:在同一基板上集成數字、模擬、射頻、MEMS等不同工藝芯片,為5G與物聯網設備提供制造基礎

? 結論

SMT貼片廠家的未來發展將圍繞"三高四化"(高性能、高效率、高集成,柔性化、智能化、綠色化、多樣化)展開深度變革。領先企業需在設備精度、數據應用、柔性響應與綠色制造四個維度同步發力,構建難以復制的核心競爭力。隨著5G、物聯網、新能源汽車等新興領域爆發,SMT技術將從制造環節延伸至產品全生命周期管理,成為電子產業創新的核心引擎。把握技術趨勢,深耕工藝細節,強化服務價值,方能在行業洗牌中立于不敗之地。立即訪問官網,獲取專屬SMT技術解決方案,共同開啟智能制造新篇章。

2024-04-26

2024-04-26