許多初創企業、研發團隊和中小客戶常有疑問:“為什么小批量PCBA加工單價看起來比大批量高?”甚至有人認為這是PCBA加工廠“趁小宰客”。事實上,小批量訂單的單位成本確實普遍高于大批量,但這并非人為抬價,而是由生產工藝、設備特性、物料管理及質量控制等多重客觀因素共同決定的。

1943科技將從行業視角出發,分享小批量PCBA加工的成本結構,幫助客戶理性看待價格差異,并提供切實可行的成本優化建議,助力您在保證品質的前提下,實現高性價比制造。

一、為什么小批量PCBA單價更高?核心原因解析

1. 固定成本難以攤薄

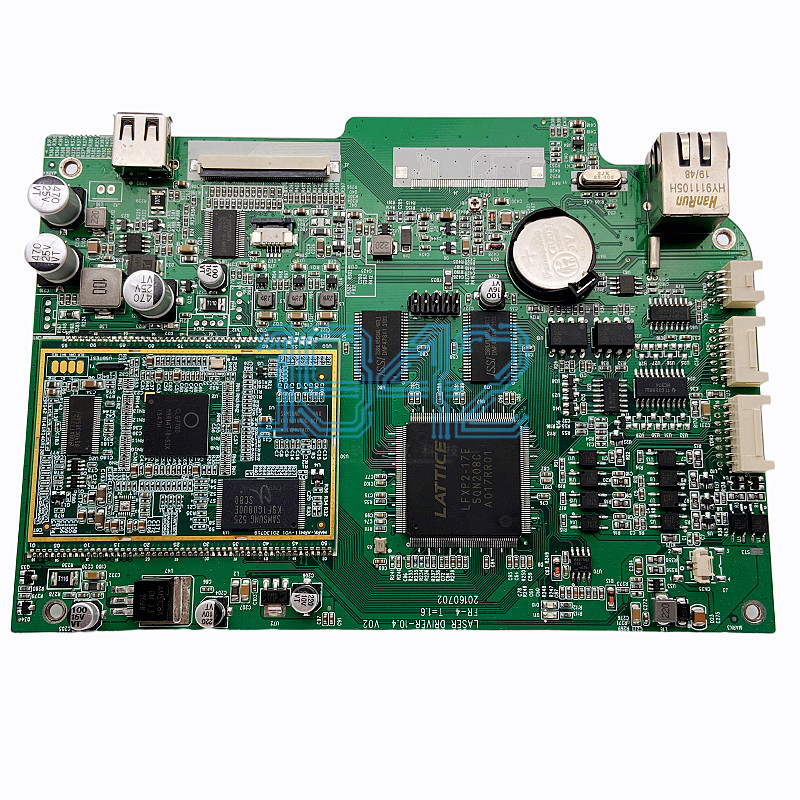

PCBA加工涉及鋼網制作、程序調試、首件驗證、設備校準等多個前置環節,這些屬于“固定成本”,無論生產1片還是1000片,基本都需要投入相同的人力與時間。

- 鋼網費用:一張標準鋼網約150元起,小批量訂單無法通過產量分攤,單位成本占比顯著上升。

- 工程調試費:首次生產需進行貼片程序編寫、回流焊曲線設定、AOI檢測模板創建等,通常收取1000–2000元工程費。小批量訂單中,這筆費用分攤到每片板上,自然拉高單價。

2. 產線切換頻繁,設備效率降低

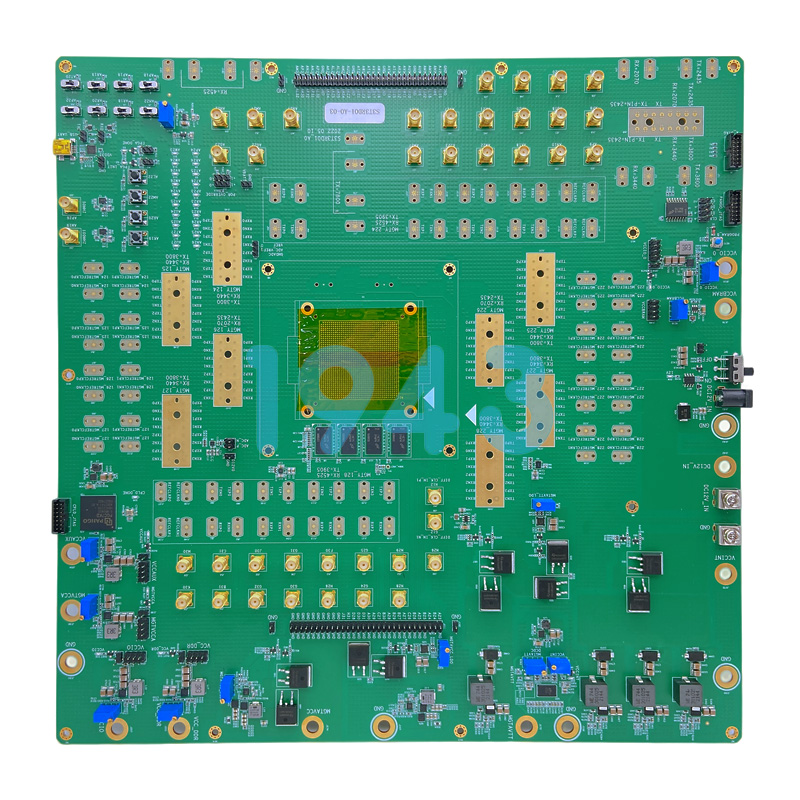

SMT生產線為高速連續作業設計,理想狀態是大批量連續生產以最大化設備利用率(如95%以上)。而小批量訂單往往元器件種類多、換線頻繁,導致:

- 每次換料需停機、清點、校準,增加非生產時間;

- 編帶物料在換線前后存在損耗(前端3–6顆,尾端5–9顆),小批量下損耗占比更高;

- 設備稼動率下降,單位時間產出減少,間接推高成本。

3. 物料采購與管理成本上升

- 小批量訂單通常元器件種類繁雜但單種數量少,難以享受原廠批量采購折扣;

- 若客戶自備散裝料(非編帶),需人工編帶或手工貼裝,增加人工成本與出錯風險;

- 代購小批量物料時,供應商起訂量限制可能導致余料積壓,PCBA加工廠需承擔呆料風險或額外管理成本。

4. 質量檢測成本占比更高

為確保小批量產品的可靠性,往往需進行更嚴格的首件全檢(如AOI+X-Ray+FCT功能測試)。而大批量可采用抽檢模式,單位檢測成本更低。小批量因樣本少,全檢成為常態,檢測成本難以壓縮。

二、小批量PCBA加工的真實價格區間(參考)

根據行業通行標準,小批量PCBA加工單價通常如下(具體以實際BOM和工藝為準):

| 訂單數量 | 單價范圍(元/片) | 說明 |

|---|---|---|

| 1–100片 | 5–15元/片 | 受元件數量、封裝類型、是否雙面等影響較大 |

| 100–1000片 | 3–8元/片 | 固定成本開始攤薄,效率提升 |

| 1000片以上 | 1–5元/片 | 規模效應顯著,部分標準品可更低 |

此外,按焊點計價也是一種常見方式:

- 普通元件:約0.01–0.05元/焊點;

- BGA/QFN等復雜封裝:按焊球數×系數計算,可能上浮30%–50%。

注:加急服務、無鉛工藝、三防涂覆、X-Ray檢測等均會產生附加費用。

三、如何有效降低小批量PCBA加工成本?

雖然小批量天然存在成本劣勢,但通過合理策略,仍可顯著優化支出:

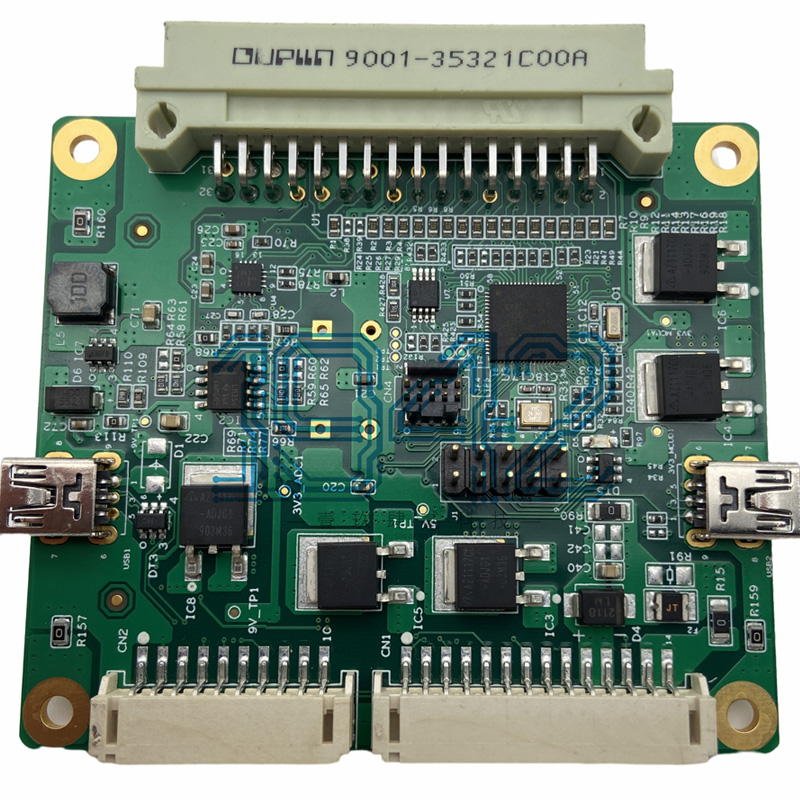

? 1. 優化PCB設計

- 盡量統一元器件封裝(如統一使用0402而非混用0201/0603),減少換料頻次;

- 避免過度使用高密度BGA或異形封裝,除非功能必需;

- 優先選擇FR-4基材、常規層數(≤4層),降低板材成本。

? 2. 規范物料管理

- 自備物料時,確保齊套并提供完整編帶,避免散料處理;

- 易損件(如電阻電容)每種多備15–20顆,貴重IC按需精準提供;

- 與PCBA加工廠協商余料處理方式(返還或寄存),避免重復采購。

? 3. 合理規劃生產批次

- 將多個相似項目合并打樣或試產,共享鋼網與工程資源;

- 非緊急訂單避免選擇加急服務,節省30%–50%附加費;

- 長期合作可協商固定工程費或階梯折扣,降低重復調試成本。

? 4. 善用共享資源

- 選擇支持“共享鋼網系統”的PCBA加工廠,可節省80%開模費用;

- 利用DFM(可制造性設計)服務,在設計階段規避工藝風險,減少后期返工。

四、結語:小批量≠高浪費,專業服務帶來真實價值

小批量PCBA加工單價雖高,但其價值不僅體現在“做出板子”,更在于快速驗證、靈活響應、風險可控。對于研發迭代、產品試產、定制化設備等場景,小批量是不可或缺的制造模式。

真正專業的SMT服務商,不會簡單以“量大價優”為唯一邏輯,而是通過柔性產線、透明報價、全流程品控與工程支持,幫助客戶在小批量中實現“高性價比”——即用合理的成本,獲得可靠的品質與高效的交付。

如果您正在尋找一家支持無起訂量、24小時響應、良品率≥99.7%的小批量PCBA加工合作伙伴,歡迎聯系我們,獲取專屬成本優化方案與免費DFM分析。

2024-04-26

2024-04-26