對于電子產品制造商而言,成本壓力始終存在。傳統分散的制造模式需要面對多家供應商、復雜溝通流程和不可控的質量風險,這些隱形成本正不斷侵蝕企業利潤。

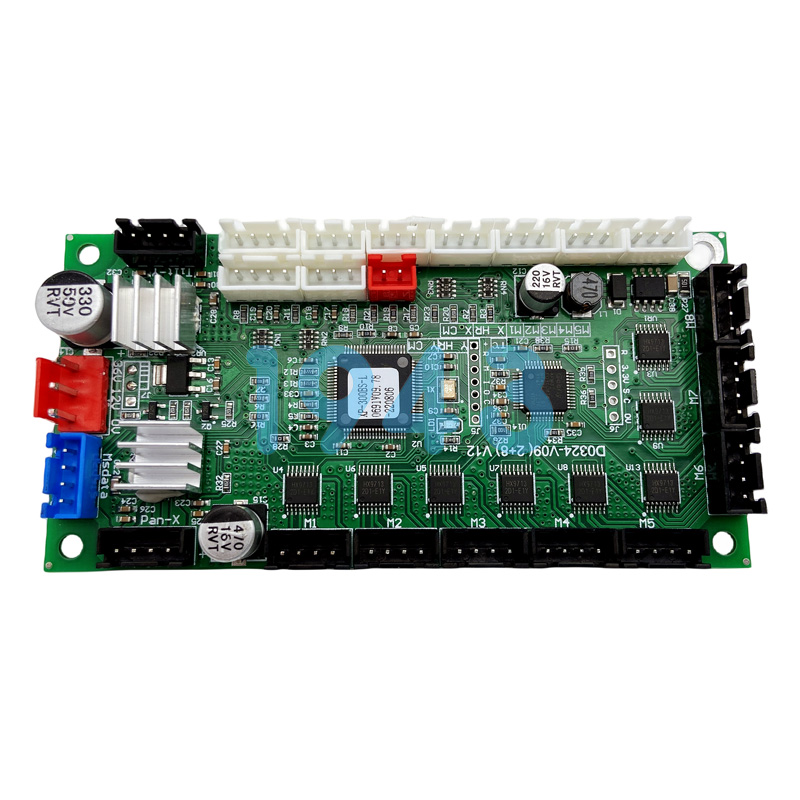

而一站式PCBA加工服務通過整合設計、元器件采購、PCB制造、SMT貼片、測試與組裝等全流程,正成為企業降低總體制造成本的有效解決方案。

供應鏈整合:從多環節到一站式

傳統電子制造涉及多個獨立環節:尋找PCB光板供應商、采購元器件、協調SMT貼片加工廠,每個環節都需要單獨對接、溝通和物流安排。這種碎片化模式存在大量隱性成本:

-

溝通成本:與多家供應商協調需要投入更多人力與時間資源

-

物流成本:多個環節間的運輸和倉儲費用累積

-

時間成本:供應鏈各環節的等待和銜接導致周期延長

一站式PCBA加工服務將所有這些環節整合在同一個平臺上,通過統一管理和責任主體,顯著降低供應鏈復雜度和相關成本。客戶無需在多部門、多供應商之間周旋,大幅減少了溝通成本和項目管理負擔。

元器件采購:規模化與專業化的成本優勢

元器件采購是一站式服務帶來顯著成本降低的關鍵環節:

規模化采購優勢

一站式PCBA服務商憑借與供應商建立的穩定良好合作關系,能以獲得優惠的價格。由于采購量大,他們擁有更強的議價能力,這種規模效益直接轉化為客戶的物料成本節約。

專業采購網絡

專業的PCBA加工廠擁有成熟的供應商網絡,能夠快速獲取正品元器件,避免因市場短缺或交期延長導致的項目延誤和成本增加。他們更能接觸到終端渠道商,拿貨價格更低、質量更有保證。

物料替代與優化

經驗豐富的一站式供應商能在保證性能的前提下,為客戶推薦性價比更高的替代物料,進一步優化BOM成本。

生產流程優化:效率和質量的平衡藝術

一站式PCBA加工通過優化生產流程,實現效率提升和成本控制的平衡:

柔性生產能力

通過模塊化產線設計和快速換線技術,一站式服務商能將換線時間從傳統的4小時壓縮至45分鐘以內。這種柔性生產能力使小批量訂單也能高效處理,減少設備閑置時間,提高資源利用率。

智能拼版技術

通過先進的拼版算法,一站式供應商能在一張板材上組合數十個甚至數百個相似度較高的電路板訂單,進行拼版生產,充分提升原材料利用率,降低單個訂單的生產成本。

自動化生產流程

引進高精度自動貼片機和自動化檢測設備,減少人工干預,不僅提高生產效率,也降低因人為因素導致的質量問題和返工成本。

質量成本控制:從源頭降低失敗費用

質量成本不僅包括檢驗和測試費用,更重要的是一些失敗成本。一站式PCBA加工通過全流程質量控制,顯著降低質量相關成本:

早期問題檢測

一站式服務商在每個環節都進行質量檢查,能及時發現問題并解決。例如,如果在電路板的原型制作過程中發現設計缺陷,可以在量產前解決,避免批量生產后的巨大損失。

專業化品控體系

建立“物料IQC-生產IPQC-成品FQC-售后追溯”四級品控體系,通過20余項檢測確保產品質量,將不良率穩定控制在極低水平。

測試流程優化

從飛針測試到X-RAY檢測,一站式服務提供全面的測試方案,能在最早階段發現并解決問題,避免有缺陷的產品流向客戶,減少售后維修成本。

技術賦能:智能化制造的成本效益

AI排產優化

通過AI算法優化拼版與排產,減少生產準備時間,提高設備利用率。

物聯網實時監控

利用物聯網設備監控能耗與良率,實現數據驅動的決策,持續優化生產過程。

數字化流程管理

通過ERP系統和數字化工具,實現快速報價、30分鐘內完成可制造性分析(DFM),大幅縮短前期的準備時間。

綜合成本分析:看得見與看不見的成本節約

采用一站式PCBA加工服務,企業能在多個方面實現成本節約:

-

直接物料成本:通過規模化采購和替代物料優化,降低5%-15%

-

人力與時間成本:減少供應鏈管理人員投入和項目管理時間

-

庫存與資金成本:通過精準的交期控制和JIT管理,減少庫存積壓

-

質量與售后成本:通過全流程質量控制,降低退貨率和售后維護成本

結語

一站式PCBA加工服務通過整合供應鏈、優化生產流程、強化質量控制和智能化技術應用,為企業提供了一條有效降低總體制造成本的路徑。

無論是初創企業還是規模化制造商,都能根據自身需求,靈活利用一站式服務的優勢,在保證質量和交期的同時,實現成本結構的最優化,增強市場競爭力。

1943科技作為專業的SMT貼片加工廠,擁有完整的PCBA加工能力和豐富的行業經驗,如需了解更多關于如何通過一站式服務優化您的制造成本,歡迎隨時聯系我們獲取專業建議。

2024-04-26

2024-04-26