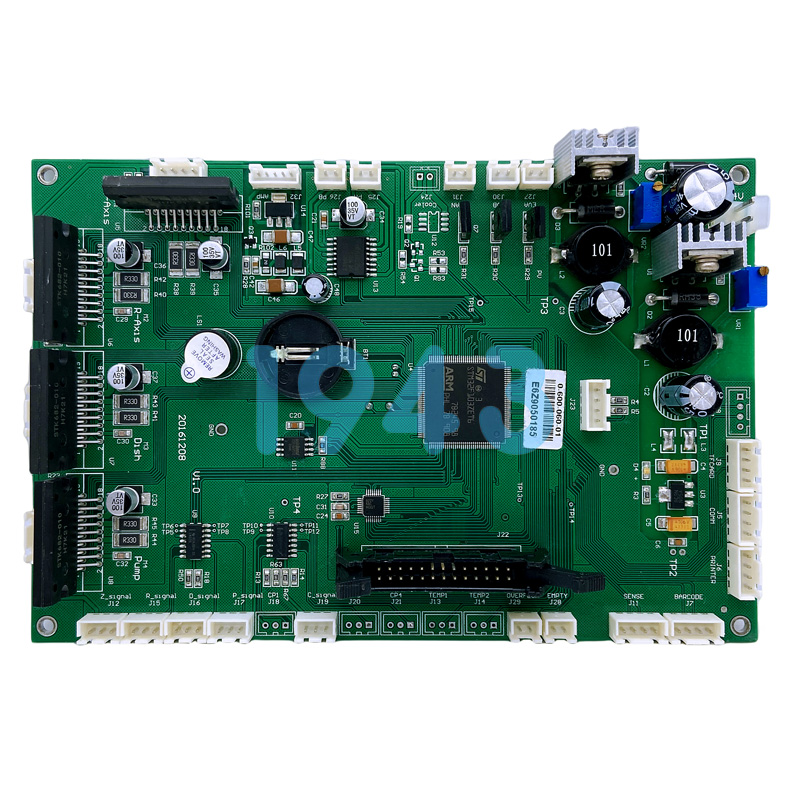

多品種、小批量的SMT貼片訂單已成為常態(tài)。這類訂單因其“需求急、品種多、波動大”的特性,對SMT貼片加工廠提出了嚴峻挑戰(zhàn)。作為行業(yè)內的佼佼者,1943科技憑借先進的柔性生產(chǎn)體系,在保障多品種SMT貼片質量與交期方面,有著一系列獨特而高效的妙招。

柔性產(chǎn)線配置,提升生產(chǎn)效率

-

模塊化編程系統(tǒng):1943科技預先錄入千余種常用元器件的貼片參數(shù),將換線調試時間從小時級壓縮,生產(chǎn)效率提升80%以上,使50-200套的訂單可在72小時內完成交付。

-

動態(tài)排產(chǎn)機制:借助MES制造執(zhí)行系統(tǒng)實時監(jiān)控產(chǎn)能負荷,為中小訂單設立專屬排產(chǎn)通道。緊急訂單可啟動“插單綠色通道”,確保48小時內完成從生產(chǎn)到檢測的全流程。

-

專屬產(chǎn)線配置:專門配置數(shù)條中小批量專屬產(chǎn)線,采用柔性化布局,能夠快速切換不同產(chǎn)品型號,高效應對研發(fā)打樣、中小批量及快速響應訂單的多樣化需求。

完善物料保障體系,避免缺料停工

-

常用料安全庫存池:建立覆蓋電阻、電容、模塊等500多種常用元器件的庫存體系,庫存覆蓋率超90%。常規(guī)物料3小時內即可完成清點領用,大幅縮短物料準備時間。

-

小批量采購通道:與多家元器件一級代理商達成專屬合作,突破原廠最小起訂量限制。特殊物料可實現(xiàn)小批量快速采購,采購周期較客戶自采縮短60%以上。

-

余料復用管理:對客戶未用完的物料標注名稱規(guī)格密封保存,下次訂單優(yōu)先復用,避免重復采購的時間浪費,還能為客戶降低15%-25%的物料成本。

全流程精準管控,實現(xiàn)透明化服務

-

需求閉環(huán):客戶提交BOM清單和PCB文件后,1943科技承諾24-48小時內完成工藝適配評估、物料齊套分析和交付周期確認,并同步出具《加工執(zhí)行方案》,避免反復溝通耗時。

-

生產(chǎn)進度可視化:客戶可通過專屬端口實時查看訂單狀態(tài),從物料核驗、貼片生產(chǎn)到檢測出貨的每個節(jié)點都有明確時間標記,無需頻繁追問進度,真正實現(xiàn)“訂單在眼前,進度透明化”。

-

7×24小時應急機制:設立“緊急事務組”,涵蓋工藝、采購、生產(chǎn)等核心崗位。遇到物料短缺、工程變更等問題時,24小時內給出解決方案,確保問題不過夜。

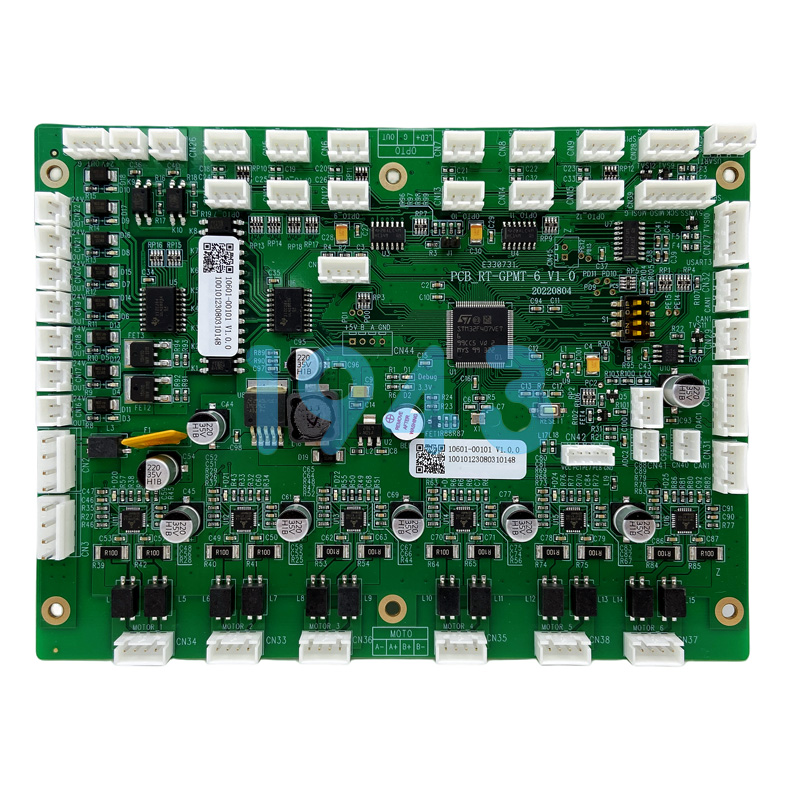

嚴格品質保障,交付不降標準

-

全流程檢測覆蓋:配備AOI光學檢測、X-Ray檢測等設備,每片PCBA經(jīng)過多道檢測關卡,確保即使加急訂單也執(zhí)行100%檢測流程。

-

標準化工藝規(guī)范:嚴格遵循ISO質量管理體系要求,對特殊工藝如點膠、焊接等制定標準化作業(yè)流程,確保每一道工序都符合質量規(guī)范。

-

DFM可制造性設計:經(jīng)驗豐富的工程團隊在產(chǎn)品設計階段即可介入,提供專業(yè)的可制造性分析建議,優(yōu)化設計,提升產(chǎn)品量產(chǎn)效率和良率,避免后期修改成本和時間延誤。

1943科技始終秉持著對質量的嚴格把控和對交期的堅定承諾,不斷探索和創(chuàng)新柔性生產(chǎn)模式。在多品種SMT貼片加工的道路上,我們將繼續(xù)前行,以更優(yōu)質、高效的服務,助力客戶在激烈的市場競爭中脫穎而出,共同迎接電子制造行業(yè)的美好未來。

2024-04-26

2024-04-26