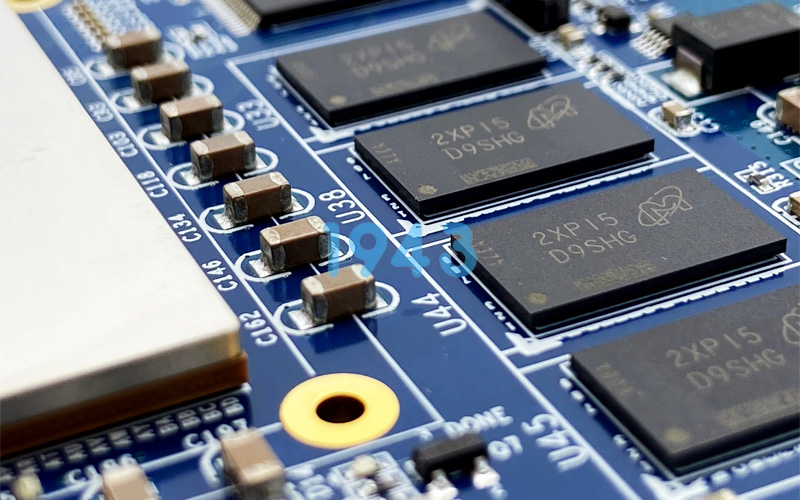

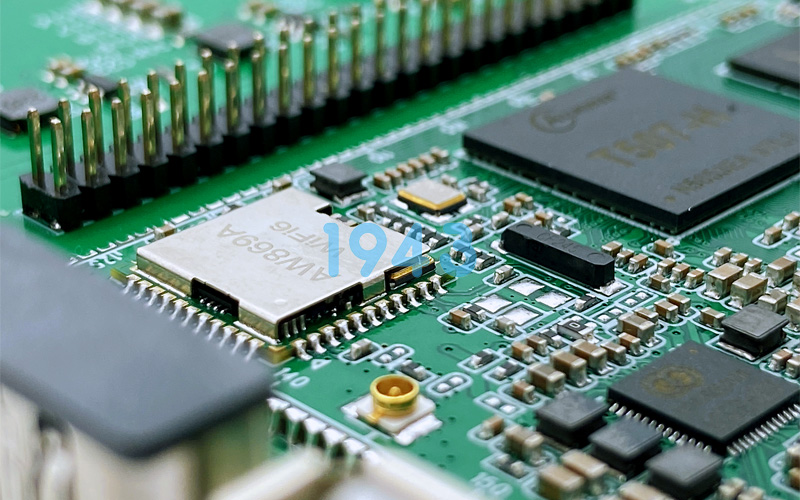

在當前智能硬件、工業控制、醫療電子及通信設備快速迭代的背景下,BGA(球柵陣列)與QFN(無引線四方扁平封裝)等高密度封裝元器件的應用日益廣泛。然而,這類封裝因引腳隱藏、焊點不可見、熱應力敏感等特點,對SMT貼片工藝提出了極高要求——稍有偏差,便可能導致虛焊、連錫、空洞率高等問題,嚴重影響產品可靠性與良品率。

那么,面對BGA/QFN封裝貼片的行業難題,如何通過高精度SMT產線實現99.7%以上的批量良品率?1943科技將從設備、工藝、品控三大維度,系統解析高可靠性貼裝的核心邏輯。

一、BGA/QFN貼片為何“難”?

- 焊點不可見:BGA底部焊球被封裝體完全覆蓋,傳統AOI難以檢測,需依賴X-Ray透視;

- 熱膨脹系數差異大:PCB與芯片材料熱膨脹不一致,回流焊過程中易產生應力變形;

- 錫膏印刷精度要求高:QFN底部散熱焊盤與周邊引腳間距極小,錫膏量控制不當易引發橋接;

- 貼裝對位容錯率低:0.3mm甚至更小的引腳間距,對貼片機定位精度提出嚴苛挑戰。

這些技術難點,使得許多傳統SMT產線在處理BGA/QFN時頻頻“翻車”,首件反復調試、批量返工成為常態。

二、高精度SMT產線的三大核心支撐

要穩定駕馭BGA/QFN封裝,僅靠經驗遠遠不夠,必須依托系統化、數據驅動的智能制造體系。

1. ±0.03mm貼裝精度 + 高速視覺對位系統

配備多臺全自動高速貼片機,支持0201微型元件及0.3mm間距BGA/CSP/QFN等復雜封裝。通過高分辨率工業相機與閉環反饋控制,實現元件精準抓取、實時校正與微米級落位,有效杜絕偏移、立碑、錯件等常見缺陷。

2. 全流程錫膏控制:從鋼網到回流焊

- 鋼網張力與開孔優化:針對QFN底部大焊盤與周邊細引腳,采用階梯鋼網或激光微蝕技術,精準控制錫量分布;

- 3D SPI錫膏檢測:實時監控錫膏厚度、體積、偏移,確保印刷一致性;

- 回流焊曲線定制化:根據BGA芯片尺寸、PCB層數、銅厚等參數,動態優化升溫斜率與峰值溫度,減少空洞率(≤5%),提升焊點可靠性。

3. 三重檢測 + 全流程追溯體系

- 首件全檢:AOI自動光學檢測 + 人工復判,首件良品率≥98%;

- 過程抽檢:X-Ray透視BGA焊球共面性、空洞分布,SPI持續監控印刷穩定性;

- 成品追溯:每塊PCBA綁定唯一工單號,從物料批次、設備參數到檢測數據全程云端可查,問題秒級定位。

三、柔性生產 + 工程前置,讓高難度貼裝“零風險”落地

除硬件與檢測外,工程能力同樣是保障良率的關鍵。

- DFM可制造性分析前置:客戶提交Gerber、BOM后,4小時內完成焊盤設計評估、鋼網建議、工藝風險預警,從源頭規避設計缺陷;

- 異形元件參數庫積累:針對各類BGA/QFN封裝建立專屬貼裝參數模板,大幅縮短調試時間;

- 無最低起訂量 + 快速換線:支持1片起訂,SMED快速換模技術將換線時間縮短60%,小批量也能高效交付。

四、結語:良品率不是偶然,而是系統能力的必然結果

99.7%的批量良品率,從來不是靠“運氣”或“老師傅手感”實現的,而是高精度設備、標準化工藝、嚴苛品控與工程協同共同作用的結果。在電子制造日益追求高可靠性、快交付、低成本的今天,選擇一家具備BGA/QFN高難度封裝實戰能力的SMT合作伙伴,就是為產品量產掃清最大不確定性。

1943科技深耕PCBA制造十余年,始終以高精度、高良率、高響應為核心,為智能硬件、工業控制、醫療電子等領域客戶提供從打樣到量產的一站式SMT貼片服務。我們相信:真正的制造確定性,源于對細節的極致掌控。

立即提交您的BOM與Gerber文件,獲取免費DFM分析與精準透明報價,體驗高良率SMT貼片服務!

2024-04-26

2024-04-26