在SMT貼片加工流程中,錫膏印刷是銜接原材料與元器件貼裝的核心環節,直接決定焊點成型質量、元器件固定穩定性,甚至影響后續焊接良率與產品可靠性。據行業數據顯示,SMT加工中約60%的不良問題源于錫膏印刷環節,因此優化錫膏印刷工藝、提升印刷精度,成為SMT貼片加工廠降低成本、保障品質的關鍵突破口。1943科技結合多年SMT加工實踐,總結一套實用的錫膏印刷工藝優化技巧,助力行業客戶精準規避印刷缺陷。

一、錫膏印刷工藝的核心影響邏輯

錫膏印刷的本質是將錫膏通過鋼網模板精準轉移至PCB焊盤上,形成均勻、足量的錫膏圖形,為元器件焊接提供可靠基礎。其核心影響因素可概括為“四大維度”:錫膏本身的物理特性、鋼網的參數設計、印刷設備的運行參數、生產環境的穩定性。

任一維度出現偏差,都可能導致少錫、多錫、虛印、橋連、錫珠等印刷缺陷,進而引發元器件虛焊、脫落、短路等后續問題。因此,工藝優化需圍繞“精準匹配、穩定可控”原則,從四大維度逐一突破。

二、錫膏印刷工藝優化的四大核心技巧

1.錫膏選型與使用管控優化

錫膏的成分、粘度、觸變性直接影響印刷效果,選型與使用需精準適配工藝需求。

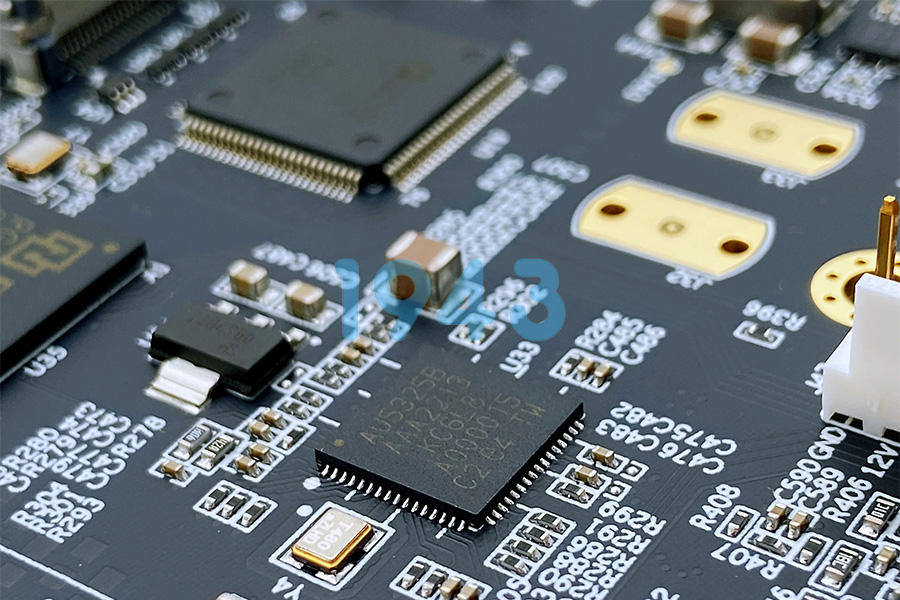

- 選型時需根據PCB焊盤大小、元器件類型(如0201微型件、QFP精密件)選擇對應顆粒度(如3號、4號粉)和合金成分的錫膏,確保流動性與附著力匹配。

- 儲存需嚴格遵循-10℃~5℃低溫標準,避免氧化變質;使用前需在室溫下回溫4~8小時,充分解凍后攪拌2~3分鐘,確保錫膏均勻無氣泡。

- 印刷過程中錫膏溫度需保持在23±2℃,避免因溫度變化導致粘度波動,連續印刷超過4小時需重新攪拌補新,防止性能衰減。

2.鋼網參數與維護優化

鋼網是錫膏印刷的“模具”,其設計與維護直接決定錫膏轉移精度。

- 鋼網厚度需根據焊盤大小定制:常規0402~0603元器件適配0.12~0.15mm厚度,微型件(0201以下)適配0.08~0.10mm厚度,BGA等大焊盤適配0.15~0.20mm厚度。

- 開孔設計需遵循“防橋連、易脫模”原則:窄間距焊盤采用梯形開孔(上寬下窄),孔徑比焊盤尺寸縮小5%~8%,避免錫膏溢出;大焊盤可增加導流槽,提升錫膏填充均勻性。

- 日常維護需定期清潔鋼網,印刷后用專用清洗劑去除殘留錫膏,每周檢查鋼網張力(標準≥35N/cm),發現變形、磨損及時更換,避免開孔堵塞或偏移。

3.印刷設備參數精準調試

印刷機的運行參數需與錫膏、鋼網、PCB特性深度匹配,通過精細化調試減少缺陷。

- 印刷速度:常規元器件適配20~40mm/s,微型件或窄間距焊盤需降至10~25mm/s,避免速度過快導致錫膏拉絲、虛印。

- 印刷壓力:以“剛好刮凈鋼網表面錫膏”為標準,一般設置為0.1~0.3MPa,壓力過大易導致錫膏擠壓變形,過小則殘留錫膏過多引發橋連。

- 脫模參數:采用“慢啟慢停”脫模模式,脫模速度控制在0.5~1.5mm/s,脫模距離根據PCB厚度調整為0.5~2.0mm,避免快速脫模導致錫膏圖形坍塌。

- PCB定位:采用真空吸附+邊緣夾持雙重定位,確保PCB平整無翹曲,定位精度誤差控制在±0.02mm內,防止焊盤與鋼網開孔錯位。

4.生產環境與過程管控優化

穩定的生產環境是工藝一致性的保障,需建立標準化管控體系。

- 環境溫濕度控制:車間溫度保持在23±2℃,相對濕度40%~60%,避免高溫高濕導致錫膏吸潮、氧化,或低溫低濕引發靜電問題。

- 過程抽檢機制:每印刷50~100塊PCB進行一次首件檢測,用3D錫膏檢測設備測量錫膏高度、面積、體積,確保符合工藝標準;發現缺陷立即停機調整參數,避免批量不良。

- 靜電防護:操作人員穿戴防靜電服、手套,印刷設備接地電阻≤4Ω,防止靜電吸附錫膏顆粒,導致印刷圖形異常。

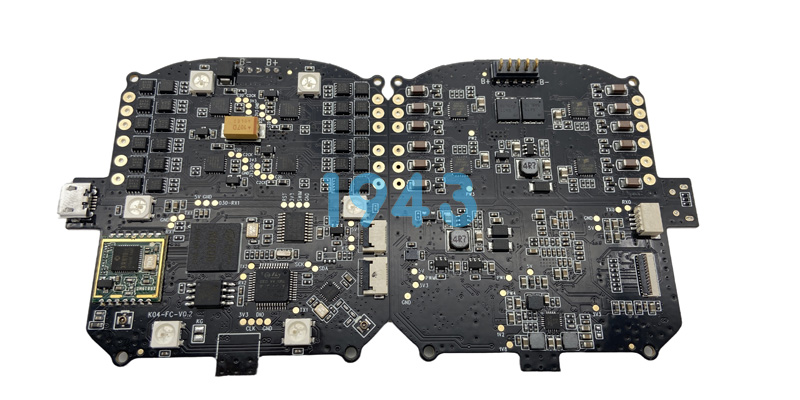

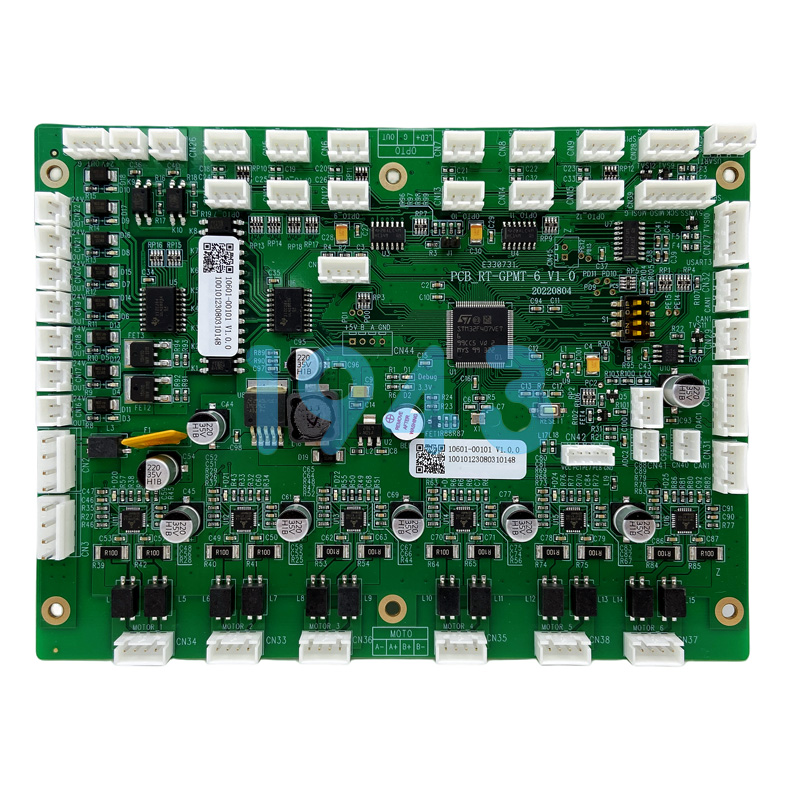

三、1943科技:以錫膏印刷優化賦能SMT高品質加工

1943科技作為專業SMT貼片加工廠,深知錫膏印刷工藝對產品良率的決定性作用。公司基于多年行業積累,建立了“選型-調試-管控-迭代”的全流程錫膏印刷優化體系:

從錫膏選型環節的定制化適配,到鋼網設計的精準化建模;從印刷設備的精細化調試,到生產環境的標準化管控,每一步都融入專業技術經驗。我們配備高精度印刷機與3D錫膏檢測設備,結合“首件必檢、過程巡檢、末件復核”的三重質檢機制,確保錫膏印刷缺陷率控制在行業較低水平。

1943科技可為客戶提供從SMT貼片、DIP插件到成品組裝的一站式加工服務,覆蓋工業控制、醫療電子、通訊設備、軌道交通等多個領域。我們始終以“工藝優化降本,品質穩定增效”為核心,助力客戶提升產品競爭力。

如果您正在尋找工藝成熟、良率穩定的SMT貼片加工合作伙伴,1943科技將為您提供定制化工藝解決方案與專業技術支持,歡迎隨時咨詢洽談!

2024-04-26

2024-04-26