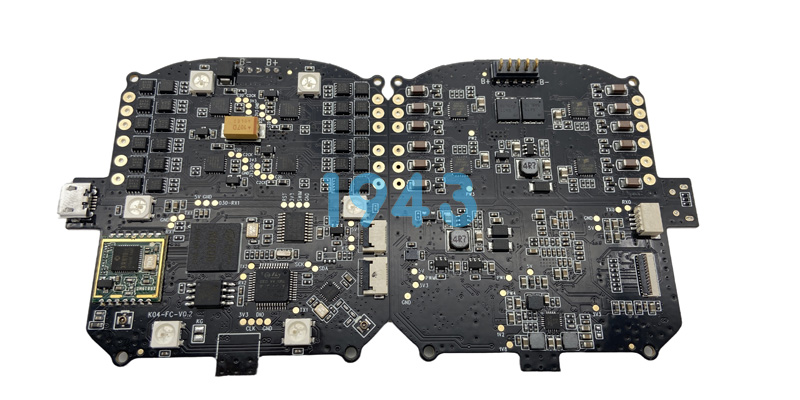

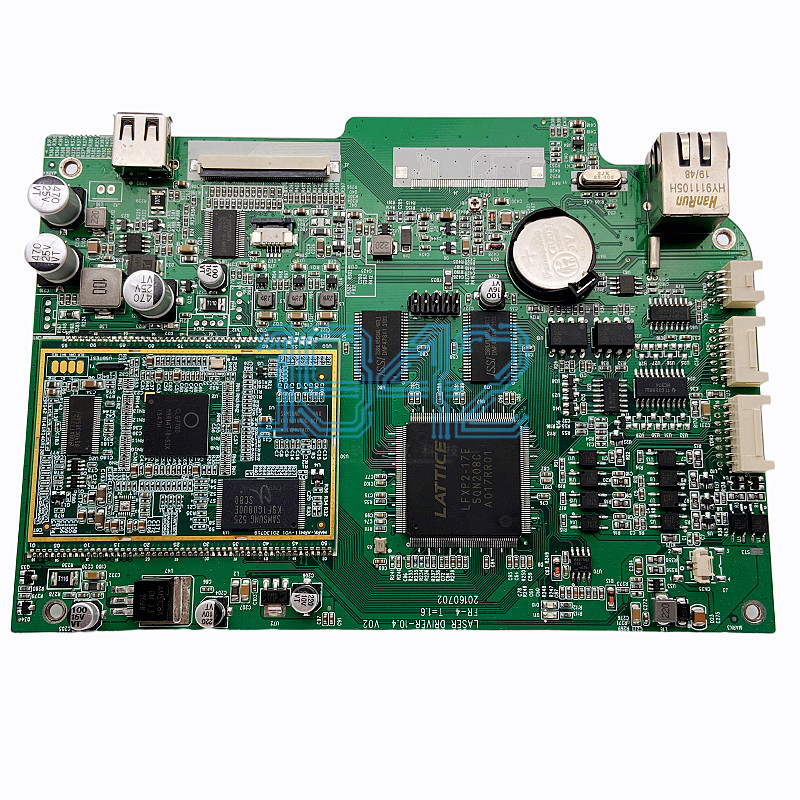

在SMT貼片加工領域,PCBA焊接虛焊問題如同"隱形殺手",直接影響產品可靠性與客戶信任度。作為深耕行業十多年的1943科技,我們通過數千批次生產實踐,總結出一套系統化的虛焊排查方案,現將核心經驗分享如下,助力同行提升良率、降低售后成本。

一、虛焊問題的"三重識別法"

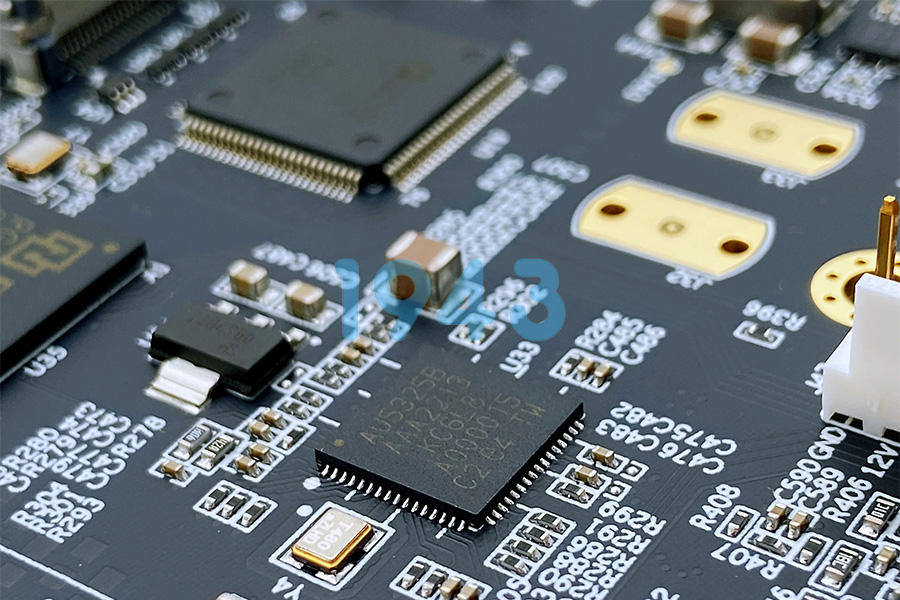

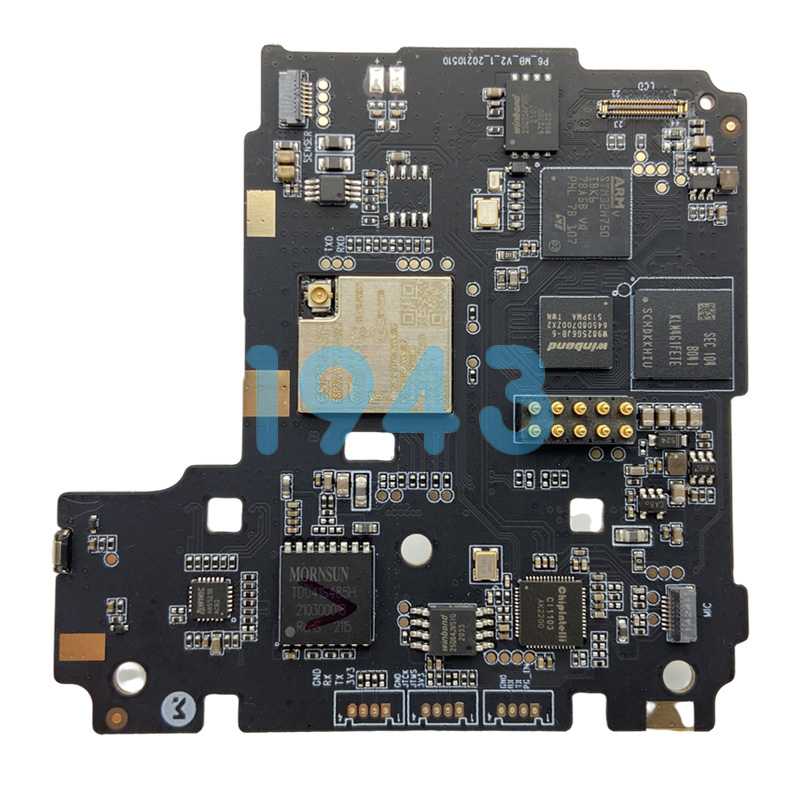

虛焊并非單一現象,需從視覺、電測、微觀三維度交叉驗證。視覺檢查需關注焊點形態:標準焊點應呈現"月牙狀"潤濕角,若出現"火山口"狀凹陷或"魚眼"狀縮孔,則可能存在焊料不充分或助焊劑失效問題。電測環節則需配合ICT測試與飛針測試,通過動態阻抗掃描定位虛焊點——正常焊點阻抗波動應≤2Ω,異常點則會出現階躍式跳變。最關鍵的微觀驗證需借助X-ray檢測儀,通過2D/3D成像技術穿透表面,精準識別焊點內部的氣孔、冷焊等隱性缺陷。

二、虛焊根源的"四維分析法"

經長期生產數據分析,我們發現虛焊根源主要分布在四大維度:材料維度需重點監控焊料氧化度與助焊劑活性,建議每批次焊料入庫前進行DSC熔點測試,確保熔點偏差≤±3℃;工藝維度需校準回流焊溫度曲線,特別是峰值溫度與保溫時間的匹配關系——以無鉛工藝為例,峰值溫度應控制在235-245℃,保溫時間30-90秒;設備維度需定期校驗貼片機Z軸精度與印刷機刮刀壓力,確保錫膏轉移效率≥85%;環境維度則需控制車間溫濕度,焊膏最佳保存溫度為2-10℃,印刷環境濕度應控制在40-60%RH。

三、實戰中的"五步排查法"

在批量生產中,我們采用結構化排查流程提升效率:第一步進行首件檢驗,通過AOI光學檢測確認焊膏印刷質量;第二步實施過程抽檢,每2小時進行一次焊點拉力測試,標準值需≥30N;第三步開展老化測試,在85℃/85%RH環境下進行48小時高溫高濕試驗;第四步運用失效分析,對不良品進行剖面觀察與EDS成分分析;第五步建立數據看板,實時監控各工序CPK值,確保過程能力指數≥1.33。

四、創新技術的應用實踐

在傳統方法基礎上,1943科技引入視覺識別系統,通過深度學習算法訓練出虛焊特征模型,可自動識別焊點形態異常,準確率高達98.7%。同時,我們開發了智能溫度補償算法,根據不同批次PCB材質自動調整回流焊參數,使焊接空洞率降低至3%以下。這些技術創新不僅提升了檢測效率,更從源頭減少了虛焊發生概率。

結語

虛焊問題排查不是簡單的"頭痛醫頭",而是需要構建從材料管控、工藝優化、設備維護到質量檢測的全鏈條管理體系。1943科技通過實戰經驗總結的這套方法論,已幫助多家客戶將焊接不良率從行業平均的500ppm降低至150ppm以下。未來,我們將繼續深化在智能檢測、工藝優化等領域的研發,為行業提供更高效、更可靠的解決方案。

2024-04-26

2024-04-26