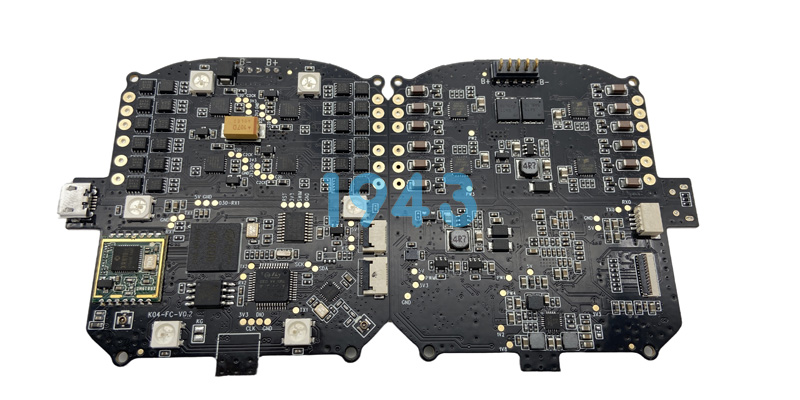

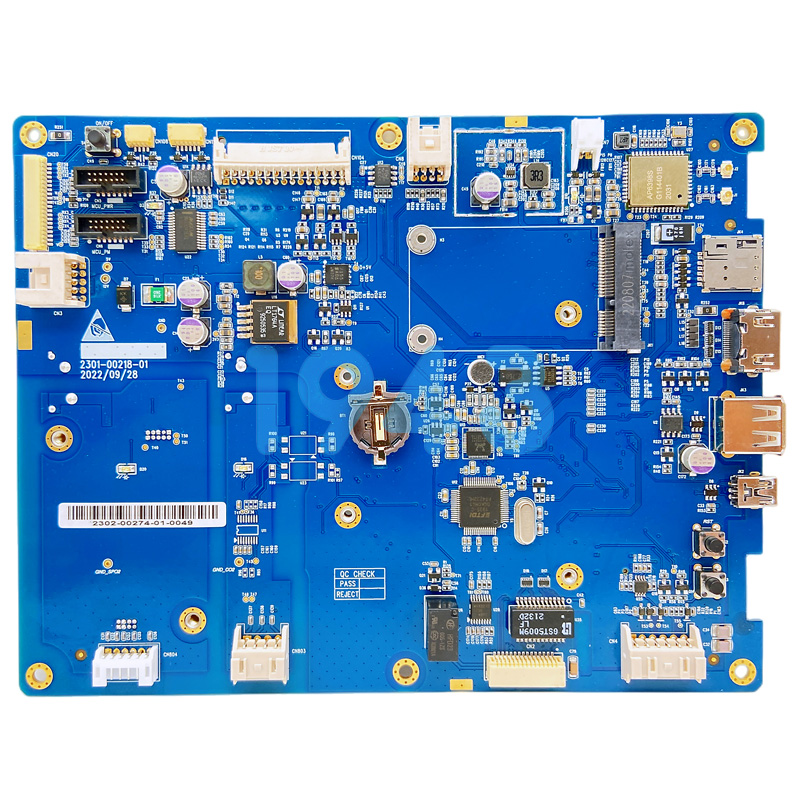

在電子制造領域,PCBA作為電子產品核心組件,其可靠性直接決定終端產品的穩定性與使用壽命。隨著工業設備、汽車電子、通信模塊等應用環境日益復雜,傳統工藝已難以滿足嚴苛的防護需求。三防漆涂覆工藝作為PCBA后段加工的關鍵環節,正通過技術創新與流程優化,成為提升產品可靠性的核心保障。

一、三防漆涂覆的核心價值:從防護到性能升級

三防漆(防潮、防鹽霧、防腐蝕)通過在PCBA表面形成致密保護層,實現多維度防護:

- 環境隔離:阻隔濕氣、鹽霧、粉塵等污染物,降低短路、腐蝕、漏電風險。

- 機械強化:吸收振動與沖擊,減少焊點疲勞、元器件脫落等問題。

- 電氣優化:提升絕緣性能,防止高壓爬電與電弧現象。

- 耐候適應:針對高溫、低溫、高濕等極端環境,延長產品壽命。

二、工藝創新:精準涂覆技術突破行業瓶頸

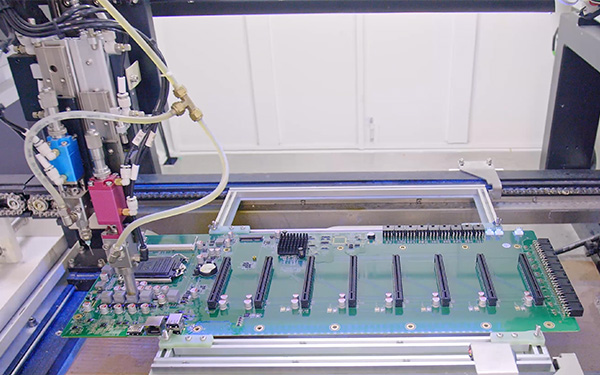

傳統涂覆工藝(如浸涂、刷涂)因精度不足、材料浪費高等問題,已逐漸被新一代選擇性噴涂技術取代。1943科技基于行業實踐,總結出以下關鍵工藝要點:

-

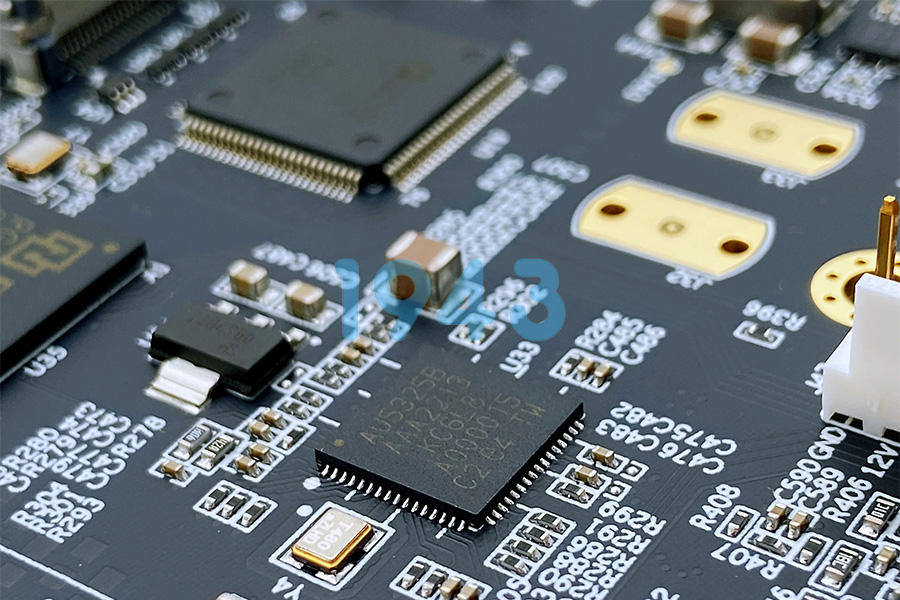

微米級精準控制

- 采用程控噴涂設備,結合3D路徑規劃與實時厚度監測,實現0.15-0.3mm噴嘴直徑下的±2μm膜厚精度,確保BGA底部、高密度插件區等敏感區域無保護盲區。

- 通過激光掩膜與動態遮蔽技術,解決間距<0.5mm元件的局部隔離難題,材料利用率提升至85%以上。

-

多場景材料適配

- 丙烯酸樹脂:適用于消費電子,固化快、成本低,但耐溫性有限(-40~130℃)。

- 聚氨酯樹脂:工業控制領域首選,兼顧耐化學腐蝕(-50~150℃)與柔韌性。

- 有機硅樹脂:汽車電子與戶外設備的“高溫盾”,工作溫度范圍擴展至-60~200℃,抗震動性能提升50%。

- 納米涂層:針對0201以下超小型元件,提供40%防護效能提升且不影響散熱。

-

全流程品控體系

- 預處理標準化:清潔度達離子污染≤1.56μg/cm²,烘板工藝(60℃/30分鐘)確保基材干燥。

- 固化工藝優化:UV+熱雙固化模式,表干時間縮短至3-5秒,階梯升溫(60℃→120℃)消除氣泡缺陷。

- 質檢閉環管理:通過X射線測厚儀(±1μm)、鹽霧試驗(72小時無腐蝕)、熱沖擊測試(-40℃↔125℃循環100次)等手段,驗證涂層均勻性與長期可靠性。

三、行業痛點解決方案:定制化工藝賦能差異化需求

針對不同應用場景,1943科技提供以下定制化服務:

- 工業控制設備:強化耐化學性與機械穩定性,匹配聚氨酯材料與選擇性噴涂工藝。

- 汽車電子模塊:采用有機硅樹脂與UV固化工藝,滿足高溫、高振環境下的長期防護需求。

- 醫療電子設備:通過ISO13485認證的潔凈室作業,結合19道質檢工序,保障零缺陷交付。

- 高密度通信板卡:應用數字涂覆技術,路徑規劃軟件自動適配復雜布局,效率提升60%。

四、未來趨勢:數據驅動的可靠性管理

1943科技通過SPC統計分析系統,對組裝誤差率、涂覆厚度等關鍵參數進行實時追蹤,建立每批次產品的工藝檔案。結合HALT(高加速壽命測試)模擬極限工況,提前識別潛在失效點,將產品故障率降低至PPM級。

結語:以技術深度定義品質高度

在電子產品小型化、高性能化的發展趨勢下,三防漆涂覆工藝已從“基礎防護”升級為“可靠性工程”的核心環節。1943科技憑借精密涂覆設備、材料科學應用與全流程品控體系,持續為客戶提供定制化防護方案,助力電子制造企業應對復雜環境挑戰,構建差異化競爭力。

2024-04-26

2024-04-26